Du « cœur » de l'usine au problème du catalyseur

Dans le processus d'exploitation de la raffinerie de pétrole de Dung Quat, l'atelier de craquage catalytique fluide des résidus (RFCC) est considéré comme le cœur du système. C'est là que s'effectue la transformation des résidus lourds issus de l'unité de distillation du pétrole brut (CDU) en produits légers à haute valeur économique tels que l'essence, le GPL, le propylène, le gazole et le fioul.

L'unité RFCC de l'usine comprend quatre ateliers : une tour de réaction, un système de régénération du catalyseur, une unité de séparation des produits et une unité de traitement des gaz résiduaires. D'une capacité nominale d'environ 69 700 barils/jour, l'unité RFCC peut actuellement fonctionner à plus de 110 % de sa capacité dans des conditions optimales, ce qui témoigne des compétences techniques, opérationnelles et d'amélioration continue de l'équipe d'ingénierie de BSR .

Au cœur du procédé de traitement de RFCC se trouve le catalyseur, facteur déterminant de l'efficacité et de la qualité du produit. Le catalyseur utilisé est une zéolite en poudre fine, d'une granulométrie moyenne de 70 microns, fonctionnant en lit fluidisé pseudo-fluidisé pour favoriser le craquage des composés à longue chaîne présents dans les matières premières lourdes. Le système contient en permanence environ 600 à 650 tonnes de catalyseur équilibré et nécessite l'ajout quotidien de 8 à 13 tonnes de catalyseur neuf.

Parallèlement, la quantité de catalyseur usé est presque égale à celle de catalyseur nouvellement ajouté, soit en moyenne 10 tonnes par jour. Ce catalyseur est collecté dans des installations spécialisées telles que la trémie D-1506 et le silo Fine, puis trié et traité conformément à la norme nationale QCVN 07:2009/BTNMT relative au seuil de dangerosité. Depuis la mise en service de l'usine, des échantillons de catalyseur usé RFCC ont été envoyés au service d'évaluation pour analyse, et les résultats se sont tous révélés conformes aux exigences, les quantités étant inférieures au seuil de dangerosité.

Toutefois, le 21 mars 2023, le service d'inspection a communiqué les résultats d'analyse de l'arsenic (As) dans le lot de catalyseur daté du 24 février 2023 : 8,05 mg/L, dépassant ainsi le seuil de 2 mg/L autorisé pour les déchets. Si ces résultats sont confirmés, ce lot de catalyseur RFCC devra être classé et traité comme déchet dangereux, ce qui entraînera une augmentation soudaine des coûts : de 736 000 VND/tonne à 4,6 millions de VND/tonne.

Face à ces résultats anormaux, les ingénieurs du laboratoire, chargés de la tâche, ont réanalysé toutes les matières premières, les produits chimiques et les additifs de traitement à l'atelier RFCC afin de remonter à la source de l'arsenic accumulé sur le lot de catalyseur susmentionné. Cette réévaluation a révélé qu'aucune source ne présentait une teneur en arsenic suffisamment élevée pour que celle-ci s'accumule au-delà du seuil autorisé dans le catalyseur. Cette constatation a conduit à la première conclusion : la méthode d'analyse de l'unité de service pourrait être perturbée, ce qui expliquerait les erreurs positives observées dans les résultats des tests.

Lorsque les ingénieurs de BSR « diagnostiquent » et trouvent eux-mêmes des solutions

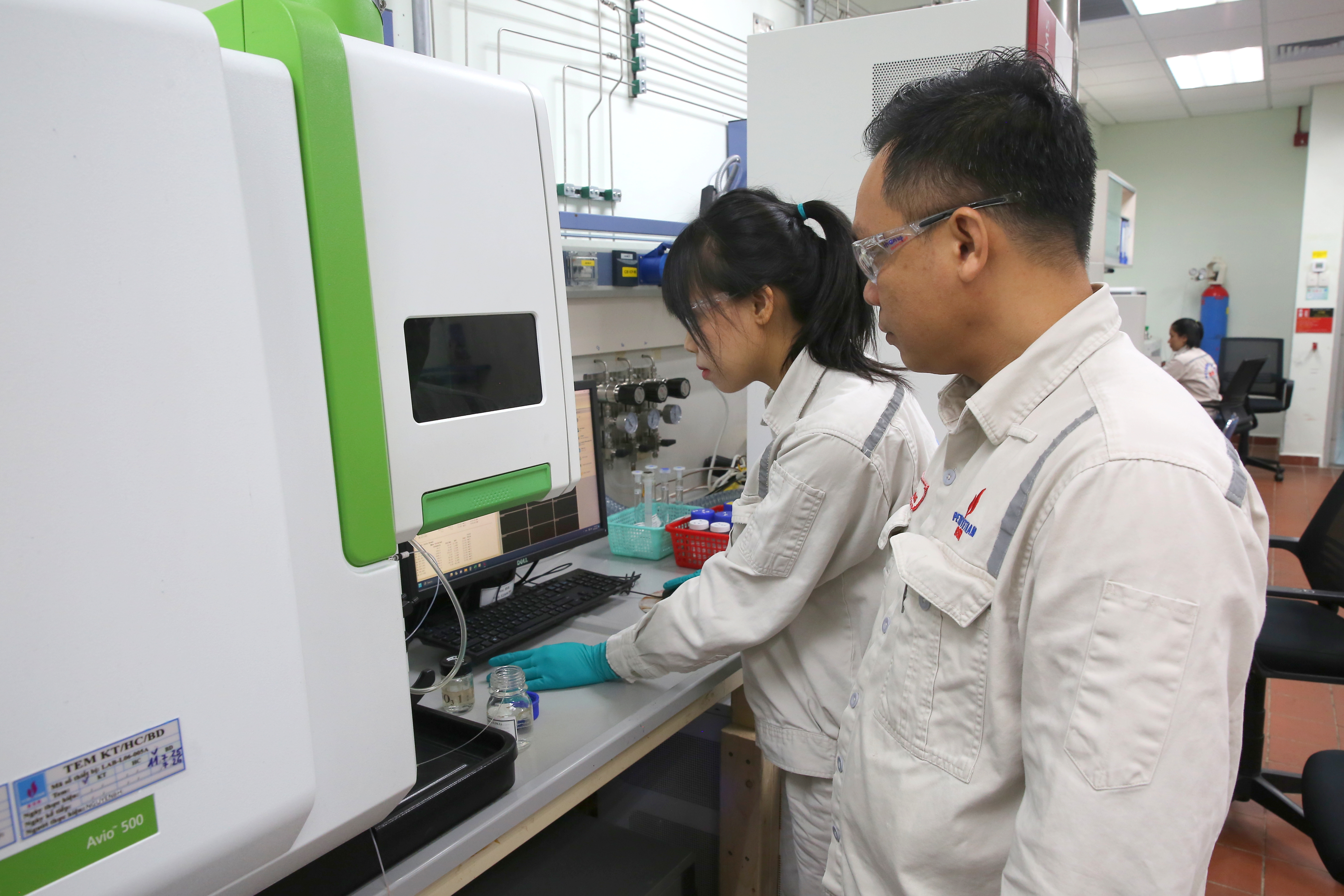

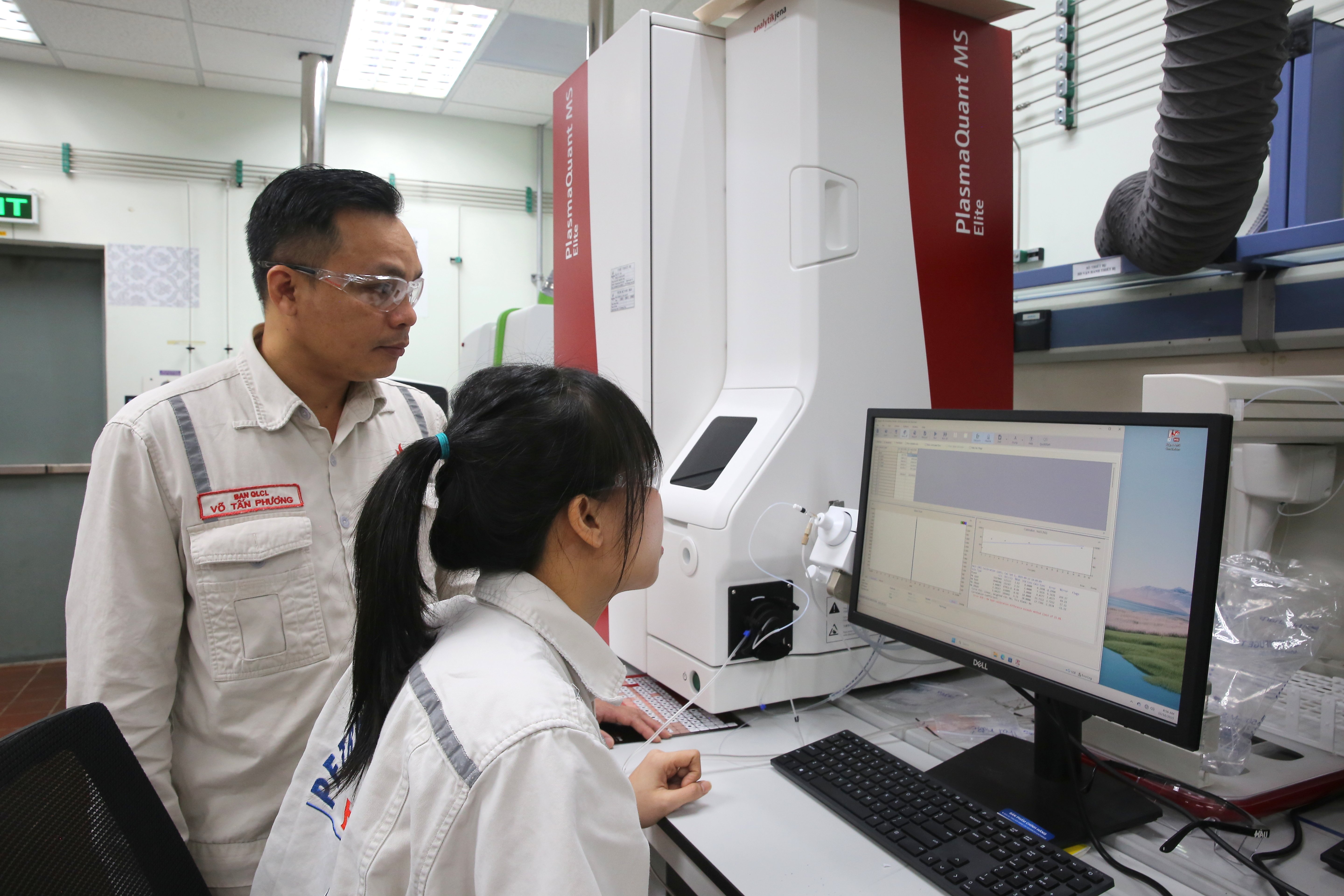

Face à cette réalité, l'équipe d'ingénierie du laboratoire BSR, dirigée par l'ingénieure Vo Tan Phuong, s'est lancée dans la recherche et le développement d'une méthode d'analyse interne afin de remplacer intégralement la sous-traitance. Cette tâche exige non seulement une connaissance approfondie de la chimie analytique, mais aussi une parfaite maîtrise du procédé technologique RFCC.

Conformément à sa conception initiale, le laboratoire BSR ne disposait pas de la fonction d'analyse des indicateurs métalliques extraits, tels que l'arsenic et l'antimoine, présents dans les catalyseurs. Cependant, face à l'urgence de la situation, l'équipe d'ingénierie a su tirer parti des équipements existants – notamment le spectromètre d'émission atomique à plasma inductif (ICP-OES) et l'évaporateur rotatif – pour rétablir l'ensemble du processus d'extraction des métaux selon les normes EPA 200.7 et 1311, tout en l'adaptant aux conditions locales.

Cette solution innovante a permis de remplacer intégralement un équipement spécialisé coûteux par un évaporateur rotatif standard, facilitant ainsi l'extraction efficace des métaux présents dans le catalyseur vers la phase aqueuse. L'équipe de recherche a notamment découvert que l'interférence du lanthane (La), un élément de terre rare présent dans les catalyseurs zéolithiques, est la principale cause des résultats erronés concernant l'arsenic. Forte de ce constat, l'équipe a mené de nombreuses expériences et mis au point une solution permettant de gérer ces interférences, garantissant ainsi une grande précision lors des analyses par ICP-OES aux longueurs d'onde de 193 nm et 197 nm.

Cette solution développée en interne permet non seulement d'accroître la précision des résultats d'analyse, mais aussi de satisfaire pleinement aux exigences techniques de la norme ISO 17025. Les résultats sont impressionnants : grâce à cette nouvelle méthode et à ses résultats de test très précis, tous les échantillons de catalyseur RFCC testés à nouveau se situent dans les limites de sécurité, en dessous du seuil de déchet dangereux. L'équipe d'auteurs a notamment collaboré pour transférer la solution à l'unité d'évaluation afin de réanalyser le lot de catalyseur susmentionné.

Après application des recommandations de BSR, l'unité de test a retransmis les résultats d'analyse du lot de catalyseur le 24 février 2023, et cette fois-ci, la teneur en arsenic était inférieure au seuil prescrit, confirmant ainsi la pertinence et l'intérêt pratique de l'initiative.

L’initiative « Amélioration de la méthode d’analyse de l’arsenic et de l’antimoine (EPA 200.7 et 1311) dans les catalyseurs RFCC afin d’accroître la précision des résultats » a remporté le premier prix du 14e Concours d’innovation technique de la province de Quang Ngai (2024-2025). Sur le plan technologique et environnemental, cette nouvelle méthode permet au laboratoire BSR d’être pleinement proactif dans le contrôle de la qualité des catalyseurs, le calcul et l’ajustement du dosage des agents de passivation au nickel, ainsi que dans la classification précise des catalyseurs usés conformément à la norme QCVN 07:2009/BTNMT, garantissant ainsi la conformité à la réglementation et l’optimisation des coûts de traitement des déchets.

Sur le plan économique, les avantages sont encore plus évidents. Auparavant, le laboratoire BSR devait envoyer chaque année environ 208 échantillons de catalyseurs usés à des prestataires externes, pour un coût moyen de 5,28 millions de VND par échantillon. En réalisant ces opérations en interne, le coût n'est plus que de 313 033 VND par échantillon. Ainsi, le laboratoire BSR économise chaque année environ 1,033 milliard de VND, sans compter les avantages indirects liés à une gestion proactive et rapide de la qualité et à l'adaptation technologique.

M. Pham Cong Nguyen, responsable du département Qualité et Sécurité de BSR, a déclaré : « Avec le recul, cette initiative ne se résume pas à un simple test ou à une petite avancée technique. Elle est le fruit d’un esprit de créativité, d’initiative et de science, des valeurs profondément ancrées dans la culture d’innovation de BSR. »

De la détection des anomalies au diagnostic, en passant par l'analyse, la recherche de la cause et l'élaboration d'une solution alternative complète, les ingénieurs de BSR ont démontré leur maîtrise technologique et leur créativité sans limites. Ils ne se contentent pas de résoudre un problème technique précis, mais contribuent également à réduire les coûts, à améliorer la durabilité de la production et à incarner l'esprit BSR : moins de paroles , plus de réflexion , plus d'action, rapidité et efficacité.

Grâce à leur intelligence et à leur enthousiasme, les ingénieurs du laboratoire BSR ont transformé des opérations apparemment mineures en solutions générant des bénéfices de plus d'un milliard de VND par an. Cette réussite confirme une fois de plus qu'à la raffinerie de pétrole de Dung Quat, chaque initiative et chaque amélioration, qu'elle soit menée à l'échelle du laboratoire ou du processus de production, contribue à bâtir une valeur considérable pour l'entreprise et pour le secteur de l'énergie et de la pétrochimie au Vietnam.

Duc Chinh

Source : https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Photo] Vénération de la statue de Tuyet Son - un trésor vieux de près de 400 ans à la pagode Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Photo] Défilé pour célébrer le 50e anniversaire de la fête nationale du Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

Comment (0)