Du premier grand pont à haubans construit, le pont My Thuan inauguré en 2000, au pont My Thuan 2, dont la construction a débuté en 2020, s'étend un long voyage de 20 ans.

Après ce voyage, également sur le fleuve Tien chargé d'alluvions, les cadres, ingénieurs et ouvriers vietnamiens ont progressivement appris et maîtrisé les techniques de construction.

On peut dire que le delta du Mékong abrite les plus grands ponts à haubans du pays. Le premier est le pont My Thuan, inauguré en 2000.

À l'époque, pour la construction du pont My Thuan reliant le fleuve Tien, le gouvernement australien a apporté un soutien financier et technologique. L'investissement total pour ce pont s'élevait alors à environ 90,86 millions de dollars australiens (soit environ 2 000 milliards de dongs vietnamiens), et la construction a duré quatre ans (de 1997 à 2000).

En 2004, lorsque nous avons entamé la construction du pont de Can Tho sur le fleuve Hau, nous avons également eu besoin du soutien du Japon en matière de financement, de conception et de technologies de construction. Ce pont a été inauguré en 2010.

Ensuite, les ponts Cao Lanh et Vam Cong ont également bénéficié du soutien du gouvernement coréen, allant du financement à l'assistance technique pendant leur construction.

Le pont My Thuan 2 se situe à 350 m en amont du pont My Thuan. Photo : Nguyen Ro Lil

Le pont Rach Mieu, sur la route nationale 60 reliant Tien Giang à Ben Tre, est le premier pont à haubans conçu et construit par des ingénieurs vietnamiens, grâce à un financement d'investisseurs nationaux. Cependant, à cette époque, la construction de ponts à haubans dépendait encore des entreprises étrangères.

Ce n’est qu’avec la mise en œuvre du projet du pont My Thuan 2 que, grâce à la détermination des dirigeants du Parti et de l’État, et malgré la difficulté à trouver des sources de financement, l’Assemblée nationale a tout de même alloué plus de 5 000 milliards de VND à cet investissement.

Il s'agit notamment du premier pont à haubans de grande taille « fabriqué au Vietnam » , de la conception à la construction, en passant par la supervision et l'étape la plus complexe de la tension des câbles, le tout réalisé par des ingénieurs vietnamiens.

Embouteillage sur le pont My Thuan, reliant Can Tho à Hô Chi Minh-Ville, le 6e jour du Têt 2023. Après la construction du pont My Thuan 2, cet embouteillage disparaîtra certainement. Photo : Phan Tu

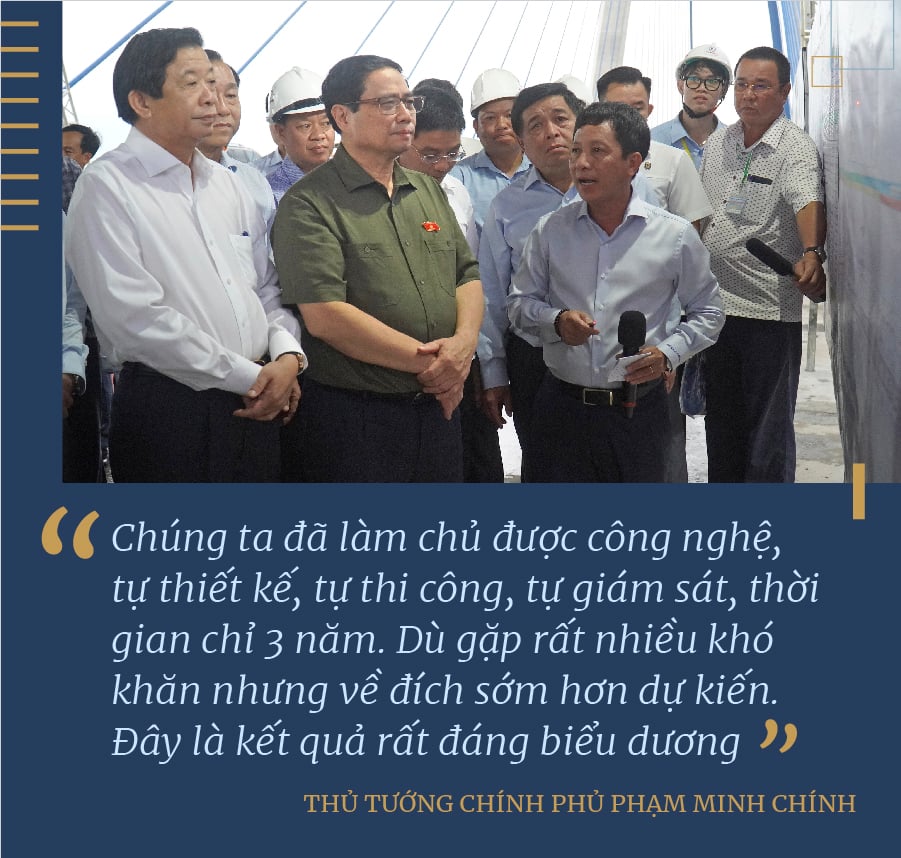

Lors de la cérémonie de clôture le 14 octobre 2023, debout sur le pont My Thuan 2, pointant du doigt le pont My Thuan, le Premier ministre Pham Minh Chinh a déclaré : « Auparavant, pour le pont My Thuan, nous avions dû emprunter des capitaux étrangers, la conception était également étrangère, la construction et la supervision étaient également étrangères et le temps de construction était également très long, plus de 4 ans.

Nous disposions désormais de capitaux publics, maîtrisions la technologie, avons conçu, construit et supervisé le projet nous-mêmes, et ce en seulement trois ans. Malgré de nombreuses difficultés, nous les avons surmontées et avons atteint notre objectif plus tôt que prévu, reliant ainsi les deux rives du Tien Giang et du Vinh Long. C'est un résultat tout à fait remarquable.

M. Le Quoc Dung, directeur adjoint chargé du comité de gestion de projet n° 7, a déclaré que, durant le processus de mise en œuvre , le projet du pont My Thuan 2 a toujours bénéficié d'une attention particulière de la part du gouvernement, du Premier ministre et des dirigeants du ministère des Transports.

« Malgré les nombreuses difficultés rencontrées lors du processus de construction, nous avons déployé des efforts pour raccourcir les délais sur de nombreux points tout en maintenant un contrôle strict des facteurs techniques et de la qualité de la construction. »

« L’inauguration du pont My Thuan 2, un mois avant la date prévue, est le fruit d’un long travail mené par une équipe d’ingénieurs et d’ouvriers qui ont travaillé jour et nuit sur le chantier », a souligné M. Dung.

Après trois ans de travaux, les deux travées principales du pont My Thuan 2 relient les deux rives. Photo : Nguyen Ro Lil

M. Trinh Truong Hai, directeur du comité de gestion du projet du pont My Thuan 2 (PMU 7), a déclaré que le pont My Thuan 2 présentait des difficultés techniques considérables, notamment des pieux forés de 2,5 m de diamètre et de plus de 100 m de profondeur. Elle est maîtrisée depuis de nombreuses années par les entreprises vietnamiennes du secteur de la technologie et de la construction.

Le pilier de la tour, à lui seul, mesure plus de 120 m de haut , la tour est composée de 33 segments au total, et la poutre principale mesure 350 m de long et 28 m de large. Avec 128 faisceaux de haubans, c’est la première fois que des entrepreneurs vietnamiens maîtrisent la conception, la supervision, la construction et la technologie de construction de ponts à haubans de grande portée .

Avec le coulage d'une colonne de tour de plus de 120 m de haut, d'un total de 33 segments de tour et d'une poutre principale de 350 m de long et 28 m de large, équipée de 128 faisceaux de câbles, c'est la première fois que des entreprises vietnamiennes maîtrisent cette technologie. Photo : Chi Hung

M. Phan Van Quan, commandant de l'entreprise Trung Nam E&C chargée du projet de pont My Thuan 2, est la personne qui a participé à la construction du pont à haubans Tran Thi Ly sur la rivière Han (Da Nang), inauguré il y a 10 ans.

Mais à cette époque, ce projet nécessitait également des entreprises étrangères pour la construction de la section à haubans. Des ingénieurs vietnamiens travaillaient et acquéraient de l'expérience en parallèle.

M. Quan a analysé : les ponts à haubans sont conçus avec une structure à poutres minces et souples , ancrée par des faisceaux de haubans . Autrement dit, depuis le début de l’installation , en déplaçant le camion de coulage jusqu’à l’achèvement d’un segment, il existe toujours certaines erreurs de déplacement par rapport à la théorie ; il est donc nécessaire de calculer et de mettre à jour en continu .

Outre le calcul initial, le processus de construction doit intégrer une marge de correction afin que, une fois le projet terminé, la hauteur soit conforme aux attentes. Mais la réalité est bien plus complexe, car elle dépend fortement des matériaux, de la température ambiante à différents moments de la journée…

Les étapes de tension des câbles sont vérifiées et les paramètres sont mis à jour en continu par des ingénieurs vietnamiens. Photo : Chi Hung

Le cycle se déroule comme suit : une fois le chariot de coulée installé et réglé , le câble est tendu une première fois, puis une seconde fois après le coulage du béton. Le chariot est ensuite déplacé , et enfin le câble est tendu une troisième fois .

Dans les cycles décrits ci-dessus, les segments de poutre se déplacent continuellement, parfois de plus de 70 cm vers le haut ou vers le bas par rapport à l'élévation prévue . Il est cependant impératif de calculer qu'après chaque cycle, la poutre revienne à l'élévation correcte, telle que conçue et calculée.

En résumé, c'est simple, mais en réalité c'est très complexe. Les paramètres à calculer correctement dépendent également de nombreux facteurs tels que la résistance réelle du béton par rapport au calcul initial, la dureté et la densité de l'acier, la température ambiante… tous ces facteurs influent sur la déformation du segment de poutre.

Couler du béton par temps frais limitera sa dilatation. Par temps ensoleillé, il se dilatera davantage et la poutre fléchira plus fortement.

« Le coulage de chaque segment de poutre est un processus d'élimination progressive des erreurs précédentes, car la théorie de conception ne peut jamais correspondre parfaitement à la réalité. Ce n'est que lorsque tous les segments de poutre sont coulés que l'on peut considérer le travail comme terminé », a déclaré M. Quan.

Pendant les trois années de réalisation du projet, des milliers d'ouvriers, d'ingénieurs et de gestionnaires ont vécu et mangé sur le chantier. Malgré les périodes où la pandémie faisait rage à l'extérieur, le projet du pont My Thuan 2 est resté à l'arrêt afin de garantir son avancement. Photo : Chi Hung.

Selon M. Quan, chaque cycle de ce type nécessite une mise à jour des données afin de calculer la rigidité du chariot de coulée et de la poutre à chaque instant. L'objectif est de prédire la flèche de la poutre pour le cycle suivant.

Chaque pièce moulée doit être calculée avec précision. Plus le calcul est détaillé, précis et rapide, moins l'équipe de construction sur le chantier aura à attendre.

Jusqu'à présent, le calcul des ponts à haubans était principalement effectué par des entreprises étrangères. Celles-ci disposent d'un département technique à l'étranger pour réaliser ces calculs.

Dans le pays, les données sont mises à jour, transférées à l'étranger, puis, une fois les calculs effectués, renvoyées pour la construction . Ces transferts de données prennent beaucoup de temps, et l'équipe de construction sur le chantier doit patienter sans pouvoir suivre l'avancement des travaux .

Avec le projet du pont My Thuan 2, les entreprises vietnamiennes ont confirmé leur maîtrise de la technologie de construction des ponts à haubans. Ceci leur permettra de poursuivre sur d'autres projets tels que le pont Rach Mieu 2 et le pont Dai Ngai. Photo : Nguyen Ro Lil

« Tous ces éléments sont désormais calculés par une équipe d' ingénieurs locaux qui travaillent jour et nuit sur le chantier. Dès que les poutres sont coulées, quelqu'un va prendre les mesures, saisir les données dans l'ordinateur et effectuer les calculs sur place. »

Après avoir saisi les données dans l'après-midi, l'équipe d'ingénieurs a travaillé toute la nuit pour effectuer les calculs, afin que l'équipe de construction dispose dès le lendemain matin des paramètres nécessaires, évitant ainsi une attente aussi longue qu'auparavant. « La maîtrise de la technologie des haubans est désormais acquise », a déclaré M. Quan, ajoutant qu'après un premier tronçon particulièrement long, les suivants avaient été achevés en moins de deux semaines, permettant ainsi de progresser jour après jour.

Source

![[Photo] Vénération de la statue de Tuyet Son - un trésor vieux de près de 400 ans à la pagode Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Photo] Défilé pour célébrer le 50e anniversaire de la fête nationale du Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

Comment (0)