ベトナム裾野産業協会会長の「ベトナムでは車のナンバープレート用のネジしか作れない」という発言は、ベトナム企業の間で多くの議論と反発を巻き起こしている。

タコ・チュオンハイ・グループのファム・ヴァン・タイ総裁は2月24日、PV. VietNamNetの取材に対し、長年にわたり、同社の乗用車ラインの多くは国産化率が30~40%で、販売増加に伴い徐々に増加していると語った。

「マツダ3やマツダ6の一部モデルがそうです。それだけでなく、近年では起亜ソレントのフロントバンパーなど、この地域の起亜自動車工場向けに部品を輸出しています」とタイ氏は述べた。

バス路線の現地化率はさらに高く、多くの機械装置が自社製です。特に注目すべきは、2021年末にThaco社が初めて製造したセミトレーラーが米国に輸出されたことです。2023年には、この製品の輸出収入がThaco社に数億ドルをもたらすと予想されています。

VietNamNetの記者は、この問題についてベトナムエンジン農業機械公社(VEAM)の代表者にも連絡を取った。

VEAMの代表は、「ベトナムは車のナンバープレート用のネジしか作れない」という発言は正確ではなく、ベトナム企業の能力を明確に理解していないと述べた。DISOCOやFOMECOといったVEAM加盟企業は、多くの自動車部品を輸出している。

同様に、約10年前、ソクソン( ハノイ)に本社を置く19-8メカニカル社の主力製品は、ドイツ連邦共和国のDIN規格に適合した認定を受け、定期的にヨーロッパに輸出され、毎年数千万ドルの収益を上げていたトラック用の板ばねとスプリングでした。

ネジ製造に関して言えば、バクニン省のブラザーベトナムネジ株式会社は、自動車、家電、電気機器、電子産業などの産業向けの製品も多く、最近では航空産業向けの製品にも力を入れています。

長年にわたり、サムスンベトナムの経営陣は多くのベトナム企業の変化を目の当たりにしてきました。ベトナムにある同グループの工場にとって、ティア1サプライヤーとなる能力を持つ企業がますます増えています。

さらに、サムスンは、専門人材育成プログラムやスマートファクトリープログラムと合わせて、ベトナムの高付加価値産業の発展を支援していきたいと考えています。

「これらのプログラムと活動のおかげで、サムスンのグローバルサプライチェーンにおけるベトナムのティア1とティア2サプライヤーの数は、2014年の25社から2022年末までに257社へと10倍に増加しました」とサムスンベトナムの代表者は述べた。

問題は市場規模と経済性です。

ベトナムは多国籍企業の要件を満たす高品質な製品を生産することができます。しかし、市場の生産能力のボトルネックと材料生産の低迷により、機械工学・製造業は期待通りの発展を遂げていません。

例えば、自動車裾野産業について言えば、商工省の評価によると、現在、ベトナムの自動車メーカーや組立工場のサプライチェーンに参加できる国内サプライヤーはごくわずかです。タイと比較すると、ベトナムの自動車産業におけるサプライヤー数は依然として非常に少ないです。タイには約700社のティア1サプライヤーが存在するのに対し、ベトナムは100社未満です。タイには約1,700社のティア2および3サプライヤーが存在するのに対し、ベトナムは150社未満です。

PVに情報を提供したサプライチェーン専門家のグエン・ティ・スアン・トゥイ氏は、「国産化率の向上は、国家管理機関の規制や意向に左右されるものではありません。管理機関も企業の国産化率に介入することはできません。企業が国産化を進めるかどうかを決める上で最も重要なのは市場規模です。これは費用と便益の関係です。市場規模が十分に大きければ、国内生産への投資コストは低くなります。そうなれば、企業は部品の自社生産に投資するでしょう」と述べた。

「現在、バイクの国産化率に関する規制はないが、市場規模が十分に大きいため、国産化率は依然として90%を超えており、非常に高い」とトゥイ氏は述べた。

したがって、部品製品を製造する第一の条件は、製品の品質を確保することです。第二に、製品の経済効率を確保する必要があります。例えば、年間1,000個しか生産できない生産ラインではコストが高くなり、年間10万個を生産する生産ラインと比べて価格競争力がなくなるのは明らかです。

タイの自動車産業の歴史がそれを証明しています。2000年、タイの自動車産業は年間約30万台の自動車を生産していました。当時、タイでエンジンを生産することを検討した自動車メーカーはありませんでした。現在、タイは年間200万台以上の自動車を生産しています。この生産量のおかげで、エンジンを含む多くの部品をタイで現地生産することが可能になっています。

「したがって、私たちの課題は生産量を確保することです。生産量が増えれば、生産ラインへの投資は効果的になるでしょう」と、VEAMの元リーダーは語った。

一方、ベトナムの機械製造業は、素材産業への適切な投資をはじめ、多くの課題の改善を必要としています。例えば、これまでベトナムは鉄鋼の自給自足ができず、そのほぼすべてを輸入に頼ってきました。これは人口1億人規模の国にとって大きな弱点です。一方、台湾、日本、韓国などの経済圏は、長らく鉄鋼生産に注力してきました。ほぼすべての素材を輸入しているため、ベトナムの製造業は常に海外依存型となり、競争力を低下させています。

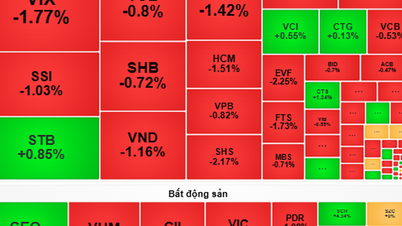

2月21日にハノイで開催された自動車部品・サービス産業見本市(オートメカニカ2023)の情報提供記者会見で、ベトナム裾野産業協会会長のファン・ダン・トゥアット准教授は、「現代の自動車には2万点以上の部品があり、200種類以上の金属コード(スチールコード)が必要です。現在、ベトナムの企業はこの200種類の金属コードを1つも製造できていません。ナンバープレートを固定するネジしか製造できません」と述べました。

ルオンバン - チヒエウ

[広告2]

ソース

コメント (0)