Duurzaamheid is een van de belangrijkste criteria geworden bij de aankoop van een smartphone. Nu apparaten steeds dunner en lichter worden, steeds meer componenten bevatten en in talloze situaties worden gebruikt, beperkt duurzaamheidsverificatie zich niet tot standaardtests. Wat er gebeurt in OPPO's laboratoriumsysteem in China, laat zien dat het huidige kwaliteitsbeoordelingsproces is verschoven naar een strenger model dat veelvoorkomende gebruikersrisico's kan simuleren.

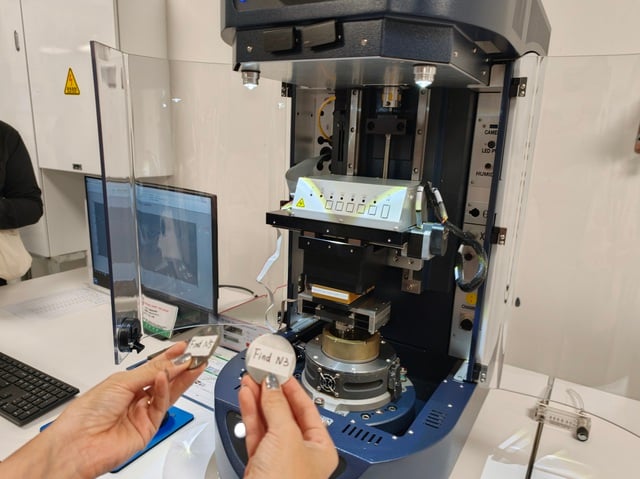

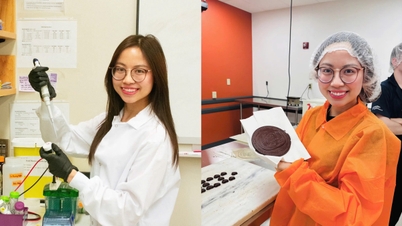

Mechanisch krachttestproces op materialen, simulatie van de duurzaamheid van componenten in het laboratorium van OPPO

FOTO: OPPO

Een van de opvallende hoogtepunten is de aanpak van het bedrijf voor valtesten en impacttesten. In het QE Reliability Lab (QE Reliability Lab) wordt de telefoon onderworpen aan een reeks tests die gebruiksgedrag in de praktijk simuleren. Microvaltests worden meer dan 14.000 keer uitgevoerd vanaf een hoogte van 10 cm, waarbij de situatie wordt gesimuleerd waarin het apparaat uit de hand glijdt op een tafel of bed. Hierna volgt een tuimeltest, waarbij het apparaat 150 keer ronddraait in een roterende trommel, wat overeenkomt met honderden vallen van een hoogte van 1 meter. Daarnaast worden vrijevaltests van 1 tot 1,8 meter op een stenen oppervlak meerdere keren herhaald om het draagvermogen van het frame en de componenten te testen.

De waterbestendigheid en bescherming van componenten in vochtige omgevingen worden geëvalueerd met verschillende tests. De regentest simuleert gemiddelde regenval terwijl het apparaat in gebruik is en laat het vervolgens drie dagen drogen voordat het wordt gedemonteerd om corrosie te controleren. Zoutnevel, kunstmatig zweet, cosmetica en huishoudelijke chemicaliën worden ook gebruikt om de warme en vochtige klimaatomstandigheden en gebruikersgewoonten te weerspiegelen.

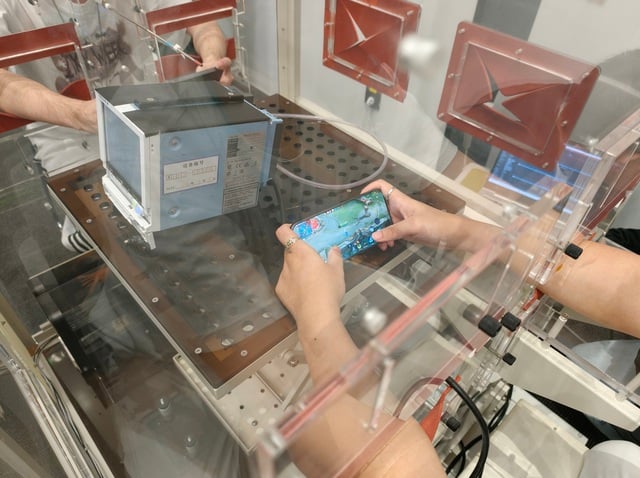

Vloeistofbestendigheidstesten met verschillende oplossingen weerspiegelen de dagelijkse gewoonten van gebruikers in verschillende omgevingen

FOTO: OPPO

Om de waterbestendigheid aan te tonen, testte OPPO de A6 Pro in de praktijk door hem in verschillende gangbare vloeistoffen te laten vallen. Niet alleen koud of heet water, maar ook melk, afwasmiddel, koffie, thee, sap of zeepachtige mengsels werden getest. Deze situaties weerspiegelen de gebruiksgewoonten van de gebruiker wanneer hij het apparaat meeneemt naar de keuken, badkamer of een omgeving met een hoge luchtvochtigheid. Door meer dan 20 punten te versterken met siliconen pakkingen en waterdichte membranen, wordt het risico op vloeistofinfiltratie geminimaliseerd, ondanks dat het apparaat niet is ontworpen om hogere normen dan IPX8 te weerstaan.

Close-up van de gedemonteerde componenten van de onlangs gelanceerde Find X9

FOTO: OPPO

Duurzaamheid hangt ook direct samen met de sterkte van de interne componenten. In de demontagewerkplaats van de Find X9 Pro tonen veel technische details inspanningen om de duurzaamheid al vanaf het ontwerp te verbeteren. De achterkant is bevestigd met een lijmlaag van slechts 0,1 mm dik, maar heeft een hoge kleefkracht. Het vereist 15 minuten verhitting voordat de lijm verwijderd kan worden. Het camerapaneel is afgedicht met speciale lijm, waardoor het na het persen een weerstand tot 500 Newton heeft. Het aantal ventilatieopeningen is verminderd en geconcentreerd om het binnendringen van water te beperken - een belangrijke factor voor het verbeteren van de waterbestendigheid op lange termijn.

Productieproces van glas dat wordt gebruikt voor OPPO-smartphones

FOTO: OPPO

Het proces van het maken van gehard keramisch glas – een belangrijk materiaal in smartphones – vindt plaats in het Glass Preparation Lab. Hier simuleren machines het hele proces, van verhitting tot 1500-1600 °C tot microkristallisatie, waardoor nanostructuren ontstaan die de verspreiding van scheuren bij impact helpen beperken.

Test smartphones in ruimtes met hoge temperaturen om de hittebestendigheid van het apparaat te controleren

FOTO: OPPO

De productie van elektronische printplaten vindt plaats in het SMT-centrum, waar de printplaten worden voorzien van soldeerpasta, worden geassembleerd door geautomatiseerde machines en worden onderworpen aan optische, röntgen- en RF-tests. Vervolgens worden de componenten naar de assemblagehal gebracht voor afwerking, waarna ze de laatste tests ondergaan op uiterlijk en duurzaamheid.

Het algehele systeem laat zien dat moderne smartphones tegenwoordig worden beoordeeld op duurzaamheid met behulp van vele verschillende testlagen, van materiaal- en componentniveau tot het gehele apparaat en praktijksituaties. Omdat gebruikers smartphones in veel verschillende ruimtes en onder barre weersomstandigheden gebruiken, worden duurzaamheidsnormen geleidelijk uitgebreid tot verder dan traditionele certificeringen, om zo de behoeften en risico's in het dagelijks leven te weerspiegelen.

Bron: https://thanhnien.vn/kham-pha-quy-trinh-kiem-chung-do-ben-smartphone-cua-oppo-185251123204654222.htm

![[Foto] Aanbidding van het Tuyet Son-beeld - een bijna 400 jaar oude schat in de Keo-pagode](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Foto] Parade ter viering van de 50e verjaardag van de nationale feestdag van Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

Reactie (0)