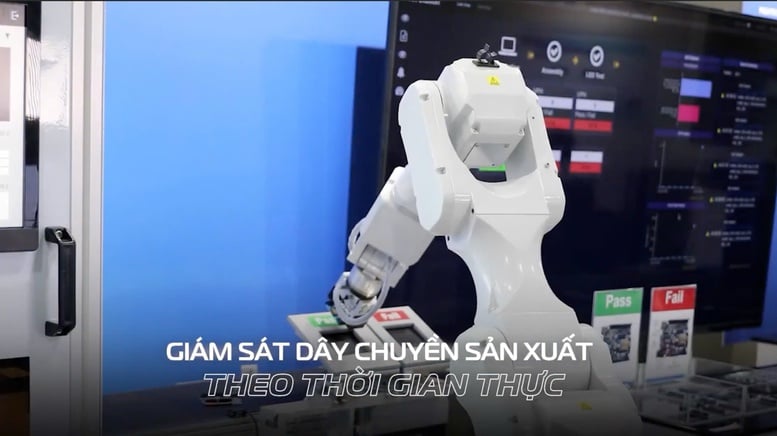

Maszyny działają automatycznie, na każdym etapie pojawiają się roboty, które redukują pracę człowieka, działania produkcyjne są monitorowane w trakcie całego procesu... a wszystko to jest połączone za pomocą infrastruktury sieci 5G, co stanowi wizję inteligentnej produkcji, którą realizuje 5G2B firmy Viettel .

Na platformie połączenia 5G proces produkcyjny zostanie zoptymalizowany w celu zwiększenia prędkości, dokładności i elastyczności do maksymalnego poziomu.

Nieodwracalny trend W raporcie opublikowanym w kwietniu 2024 r. na Market.us, przewiduje się, że globalny rynek inteligentnych fabryk wzrośnie z 292,7 mld USD w 2023 r. do 1 021,5 mld USD w 2032 r., przy średniorocznej stopie wzrostu (CAGR) wynoszącej 14,9%. Łącząc zaawansowane technologie, takie jak przemysłowy internet rzeczy (IoT), sztuczna inteligencja (AI), automatyzacja robotyki, Big Data i przetwarzanie brzegowe... na platformie połączenia 5G, proces produkcyjny zostanie zoptymalizowany w celu zwiększenia szybkości, dokładności i elastyczności na „bezprecedensowym” poziomie. Inteligentna produkcja to nie tylko trend, ale także silna rewolucja przemysłowa. Wietnam nie jest poza tym trendem. Od 2023 r. Grupa Viettel z powodzeniem wdrożyła dedykowaną sieć 5G łączącą aplikacje dla pierwszej inteligentnej fabryki w Wietnamie - Pegatron Hai Phong . Dysponując infrastrukturą 5G, która jest 10 razy szybsza niż 4G, charakteryzującą się wyjątkowo niskim opóźnieniem wynoszącym zaledwie 1–5 ms, niezwykle dużą gęstością połączeń i doskonałą znajomością technologii, Viettel Enterprise Solutions Corporation opracował kompleksowy ekosystem 5G2B (5G dla firm) obejmujący osobne rozwiązania dla każdego obszaru inteligentnej fabryki — od linii produkcyjnych i magazynów po biura zarządu.

Osobne rozwiązania dla każdego obszaru inteligentnej fabryki – od linii produkcyjnych, przez magazyny, po biura zarządu.

Eliminacja wąskich gardeł inteligentnej produkcji. Aby zbudować inteligentną fabrykę, pierwszym wąskim gardłem jest łączność. W sektorze produkcyjnym brak możliwości ciągłego łączenia się z dużą liczbą urządzeń nie tylko obniża wydajność, ale także potencjalnie powoduje duże straty ekonomiczne z powodu błędów lub incydentów. Niskie prędkości połączenia powodują, że zaawansowane technologie, takie jak przetwarzanie obrazu czy serwery AI, napotykają wiele przeszkód w działaniu… Powstanie sieci 5G firmy Viettel rozwiązało te „problemy” do maksimum. Dzięki szerokiemu zasięgowi sieć 5G pomaga wyeliminować „strefy spadków” wewnątrz fabryki, zapewniając płynne połączenie. Dzięki wyjątkowym zaletom w zakresie szerokopasmowego dostępu do Internetu, wyjątkowo niskim opóźnieniom i prędkości transmisji, a także bardzo wysokiej stabilności w porównaniu z 4G i Wi-Fi, 5G rozwiązuje problem łączenia urządzeń o ekstremalnie dużej gęstości, takich jak maszyny, czujniki IoT, kamery itp., związanych z procesami i operacjami, zapewniając bezpieczeństwo, operacje produkcyjne, magazynowanie, logistykę oraz połączenie między liniami produkcyjnymi a systemami operacyjnymi powiązanymi z danymi wejściowymi w czasie rzeczywistym. W inteligentnych fabrykach, zastosowanie rozwiązań kontroli jakości produktu za pośrednictwem połączenia 5G umożliwia transmisję dużej liczby wysokiej jakości obrazów 4K i 8K oraz analizę AI procesów na krawędzi, zwiększając wskaźnik wykrywania wad produktów do ponad 99%. Niskie opóźnienie połączenia 5G w połączeniu z przetwarzaniem obrazu na krawędzi pomaga również skrócić czas realizacji produktu, zwiększając tym samym wydajność fabryki. Zarządzanie zapasami i transport towarów w fabryce między warsztatami są również zautomatyzowane dzięki robotom AGV/AMR. Roboty mogą elastycznie przemieszczać się między obszarami fabryki w szerokim zakresie z dużą prędkością, co pomaga obniżyć koszty pracy i zmniejszyć liczbę wypadków przy pracy nawet o 25% w porównaniu z tradycyjnymi metodami. W zakresie zarządzania całościowego, hiperpołączona infrastruktura 5G umożliwia również centrum kontroli produkcji w fabryce ciągłe monitorowanie wszystkich działań produkcyjnych, bezpieczeństwa i ochrony fabryki, śledzenie danych produkcyjnych z warsztatów w czasie rzeczywistym oraz generowanie natychmiastowych ostrzeżeń na pulpicie nawigacyjnym. W przypadku maszyn, fakt, że każde urządzenie może „komunikować się” o swoim stanie za pomocą czujników IoT, pomoże we wczesnym wykrywaniu problemów technicznych i zdalnym ich naprawianiu, skracając tym samym przestoje maszyn powodujące przerwy w produkcji, obniżając koszty konserwacji i wydłużając żywotność sprzętu. Ponadto zdalne szkolenia i wsparcie dzięki okularom AR z łącznością 5G i niemal zerowym opóźnieniem dla techników pomagają rozwiązywać złożone problemy o 25% szybciej. Dzięki praktycznym rozwiązaniom Viettel pokazuje, że ekosystem aplikacji 5G2B będzie podstawą do promowania kompleksowej rewolucji w sektorze produkcyjnym, pomagając tym samym produktom „Made in Vietnam” zwiększyć ich globalną konkurencyjność.

![[Zdjęcie] Premier Pham Minh Chinh przyjmuje prezesa kubańskiej agencji informacyjnej Latin American News Agency](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F01%2F1764569497815_dsc-2890-jpg.webp&w=3840&q=75)

Komentarz (0)