Do “coração” da fábrica ao problema do catalisador

No processo operacional da Refinaria de Petróleo Dung Quat, a unidade de craqueamento catalítico fluido de resíduos (RFCC) é considerada o "coração" de todo o sistema. É nela que ocorre o processo de conversão do resíduo pesado da unidade de destilação de petróleo bruto (CDU) em produtos leves de alto valor econômico , como gasolina, GLP, propileno, óleo diesel e óleo combustível.

A unidade de ciclo combinado rotativo (RFCC) da planta consiste em quatro salas: torre de reação, sistema de regeneração de catalisador, separação de produtos e tratamento de gases subprodutos. Com uma capacidade projetada de cerca de 69.700 barris/dia, a RFCC pode operar atualmente com mais de 110% da capacidade em condições ideais – uma prova da capacidade técnica, operacional e de melhoria contínua da equipe de engenharia da BSR .

O núcleo do processo de tratamento na RFCC é o catalisador – o fator decisivo na eficiência e qualidade do produto. O catalisador utilizado é um pó fino de zeólita, com tamanho médio de 70 mícrons, operando em um regime de “leito pseudofluidizado” para promover o craqueamento de componentes de cadeia longa em matérias-primas pesadas. O sistema possui sempre cerca de 600 a 650 toneladas de catalisador balanceado, sendo necessário adicionar de 8 a 13 toneladas de catalisador novo diariamente.

Ao mesmo tempo, a quantidade de catalisador residual é quase igual à quantidade de catalisador recém-adicionado, com uma média de 10 toneladas/dia. Esse catalisador é coletado em locais específicos, como o funil D-1506 e o silo Fine, sendo posteriormente classificado e processado de acordo com as normas nacionais QCVN 07:2009/BTNMT sobre limites de resíduos perigosos. Desde o início das operações da planta, amostras do catalisador residual de RFCC têm sido enviadas à unidade de avaliação para análise, e os resultados têm atendido a todos os requisitos – estando abaixo do limite de resíduos perigosos.

No entanto, em 21 de março de 2023, a unidade de inspeção apresentou os resultados da análise de arsênio (As) no lote de catalisador datado de 24 de fevereiro de 2023, com um valor de 8,05 mg/L, excedendo o limite normal de resíduos de 2 mg/L. Caso esses resultados sejam confirmados, esse lote de catalisador RFCC terá que ser classificado e tratado como resíduo perigoso, o que resultará em um aumento repentino nos custos: de VND 736.000/ton para VND 4,6 milhões/ton.

Diante desses resultados “anormais”, após receberem a tarefa designada, os engenheiros do laboratório reanalisaram todas as matérias-primas, produtos químicos e aditivos de processamento na oficina de RFCC para rastrear a origem do arsênio acumulado no lote de catalisador mencionado. Os resultados da reavaliação mostraram que nenhuma fonte possuía um teor de arsênio suficientemente alto para se acumular a um nível acima do limite no catalisador. Isso levou à conclusão inicial: o método de análise da unidade de serviço pode ter sofrido interferência, causando erros nos resultados dos testes.

Quando os engenheiros da BSR "diagnosticam" e encontram soluções por conta própria

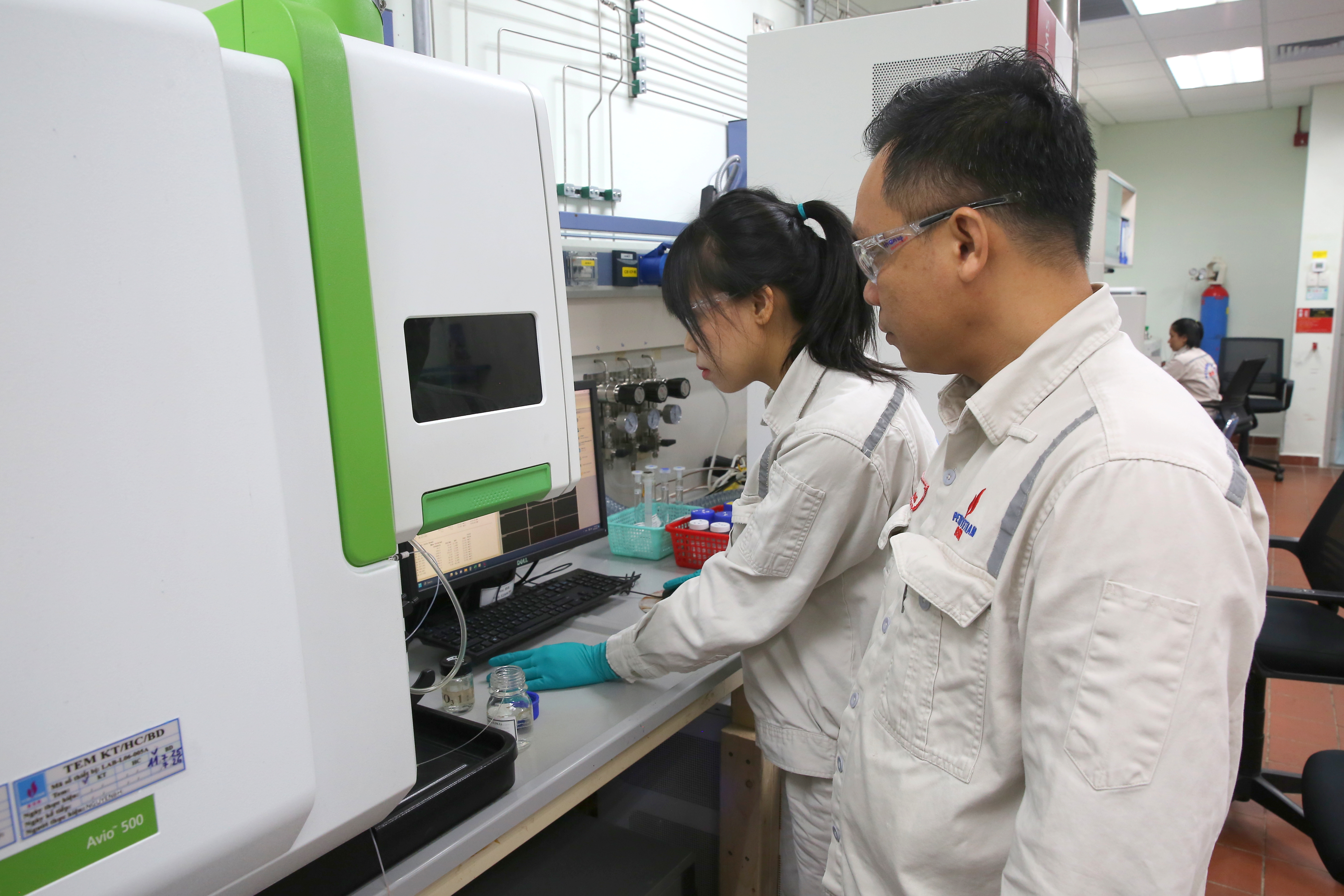

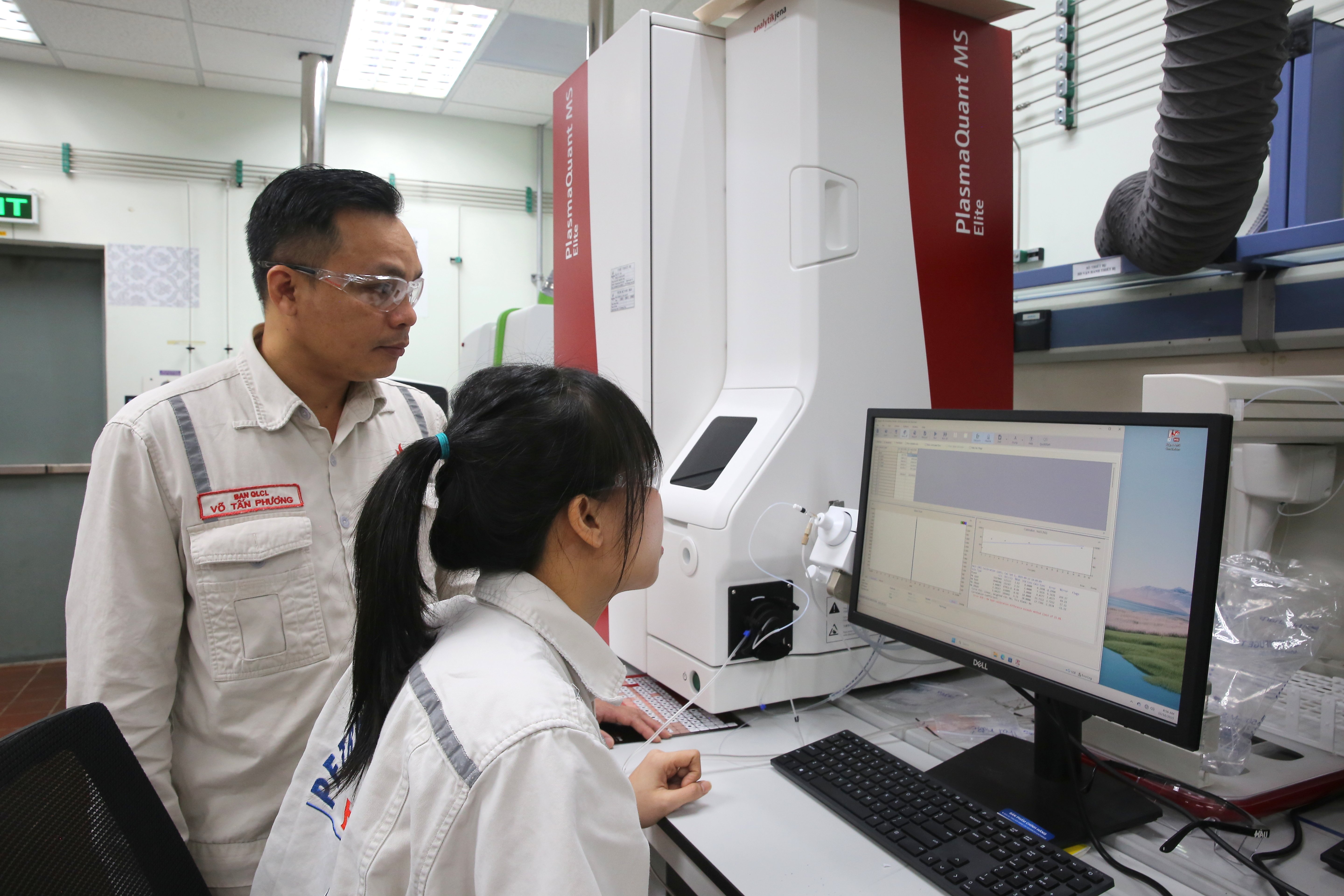

Diante dessa realidade, a equipe de engenharia do Laboratório BSR — liderada pelo engenheiro Vo Tan Phuong — embarcou em uma pesquisa e desenvolvimento de um método de análise interno para substituir completamente a terceirização. Essa tarefa exige não apenas conhecimento profundo de química analítica, mas também uma compreensão abrangente do processo tecnológico RFCC.

De acordo com o projeto original, o Laboratório BSR não possuía a função de analisar indicadores metálicos extraídos, como arsênio e antimônio, em catalisadores. No entanto, em resposta a requisitos urgentes, a equipe de engenharia aproveitou proativamente os equipamentos existentes — especialmente o espectrômetro de emissão óptica com plasma indutivamente acoplado (ICP-OES) e o evaporador rotativo — para restabelecer todo o processo de extração de metais de acordo com as normas EPA 200.7 e 1311, porém adaptado às condições reais.

Esta solução inovadora substituiu completamente equipamentos especializados e dispendiosos por um evaporador rotativo disponível, permitindo a extração eficaz de metais do catalisador para a fase aquosa. Em particular, a equipe de pesquisa descobriu que a interferência do elemento de terras raras lantânio (La) – presente em catalisadores de zeólita – é a principal causa de resultados incorretos de arsênio. A partir daí, a equipe realizou diversos experimentos e desenvolveu uma solução para lidar com os fatores de interferência, garantindo alta precisão nas análises realizadas com o equipamento ICP-OES nos comprimentos de onda de 193 nm e 197 nm.

Esta solução "caseira" não só ajuda a aumentar a precisão dos resultados da análise, como também atende plenamente aos requisitos técnicos da norma ISO 17025. Os resultados são impressionantes: ao aplicar o novo método com resultados de teste altamente precisos, as amostras de catalisador RFCC reanalisadas estão todas dentro do limite de segurança, abaixo do limiar de resíduos perigosos. Em particular, o grupo de autores colaborou para transferir a solução para a unidade de avaliação para reanalisar o lote de catalisador mencionado.

Após a aplicação das recomendações da BSR, a unidade de testes reenviou os resultados da análise do lote de catalisador em 24 de fevereiro de 2023 e, desta vez, o teor de arsênio estava abaixo do limite prescrito, confirmando a correção e o valor prático da iniciativa.

A iniciativa “Aprimoramento do método de análise de arsênio e antimônio (EPA 200.7 e 1311) em catalisadores RFCC para aumentar a precisão dos resultados dos testes” conquistou o primeiro lugar no 14º Concurso de Inovação Técnica da Província de Quang Ngai (2024-2025). Em termos de tecnologia e meio ambiente, o novo método permite que o Laboratório BSR seja totalmente proativo no controle da qualidade do catalisador, no cálculo e ajuste da dosagem de produtos químicos passivadores de níquel e na classificação precisa de catalisadores residuais de acordo com as normas QCVN 07:2009/BTNMT, garantindo a conformidade com a legislação e otimizando os custos de tratamento de resíduos.

Do ponto de vista econômico, os benefícios são ainda mais evidentes. Anteriormente, o Laboratório BSR precisava enviar cerca de 208 amostras de catalisadores residuais por ano para análise externa, a um custo médio de 5,28 milhões de VND por amostra. Ao realizar o processo internamente, o custo cai para apenas 313.033 VND por amostra. Dessa forma, a BSR economiza cerca de 1,033 bilhão de VND por ano, sem mencionar os benefícios indiretos de ser proativa e ágil no controle de qualidade e no ajuste tecnológico.

O Sr. Pham Cong Nguyen, Chefe do Departamento de Qualidade e Segurança da BSR, comentou: “ Ao analisarmos toda a trajetória, percebemos que esta iniciativa não se resume a um teste ou a um pequeno passo técnico. Por trás dela, está o espírito de criatividade, iniciativa e ciência – valores profundamente enraizados na cultura de inovação da BSR.”

Desde a detecção de sinais anormais até o processo de diagnóstico, análise, identificação da causa e desenvolvimento de um método alternativo completo, os engenheiros da BSR demonstram sua capacidade de dominar a tecnologia e sua criatividade ilimitada. Eles não apenas resolvem problemas técnicos específicos, mas também contribuem para a redução de custos, o aumento da sustentabilidade na produção e a reafirmação do espírito da "equipe BSR": falar menos , pensar mais , fazer mais, com rapidez e alta eficiência.

Com inteligência e entusiasmo, os engenheiros do Laboratório BSR transformaram operações aparentemente pequenas em soluções que trazem benefícios de mais de 1 bilhão de VND por ano. Essa história reafirma: na Refinaria de Petróleo Dung Quat, cada iniciativa e melhoria, seja em escala laboratorial ou no processo de produção, é um pequeno tijolo que constrói um grande valor para a empresa e para o setor energético e petroquímico do Vietnã.

Duc Chinh

Fonte: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

![[Foto] Cat Ba - Paraíso da ilha verde](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F04%2F1764821844074_ndo_br_1-dcbthienduongxanh638-jpg.webp&w=3840&q=75)

![[VIMC 40 dias de velocidade relâmpago] Porto de Da Nang: Unidade - Velocidade relâmpago - Rumo à linha de chegada](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/12/04/1764833540882_cdn_4-12-25.jpeg)

Comentário (0)