Po desetiletí si podzemní těžební jednotky v uhelném průmyslu zachovávají tradiční metodu předávání směn. V souladu s tím mistr nebo technický pracovník přímo rozděluje úkoly pracovníkům na základě výrobního plánu a skutečné situace. Pracovníci se shromažďují v předávacím domě, vyslechnou si pracovní zadání a poté podepíší záznamník. Všechny změny, úpravy a události vzniklé během pracovního procesu se také zaznamenávají ručně. Tato metoda však má mnoho omezení, v první řadě je manuální a časově náročná.

„Výrobní směna v dílně Kiln Transport Workshop 2 (Uong Bi Coal Company - TKV) má přibližně 120 pracovníků rozdělených do mnoha malých týmů. Dříve musel velitel dílny přijít na předávací místo směny o hodinu dříve, aby zapsal rozkazy do papírového deníku, a pak strávil desítky minut zaznamenáváním docházky, čtením plánů, přidělováním úkolů a psaním poznámek. Mnohdy pouhá kontrola počtu přítomných pracovníků, určení, kdo šel k peci a kdo pracoval na zemi, trvala 2,5–3 hodiny/směnu, což ovlivňovalo tempo výroby,“ uvedl pan Bui Van Cuong, manažer dílny Kiln Transport Workshop 2 společnosti Uong Bi Coal Company.

Kromě toho není absolutně zaručena přesnost předání směny. Při spoléhání se na papírové knihy a lidskou paměť jsou chyby, opomenutí nebo nedostatečná informační komunikace nevyhnutelné. To nejen způsobuje přerušení výroby, ale také představuje potenciální bezpečnostní riziko. Tváří v tvář stále rostoucím požadavkům podzemní výroby potřebuje TKV a její jednotky nový, modernější, rychlejší a přesnější systém.

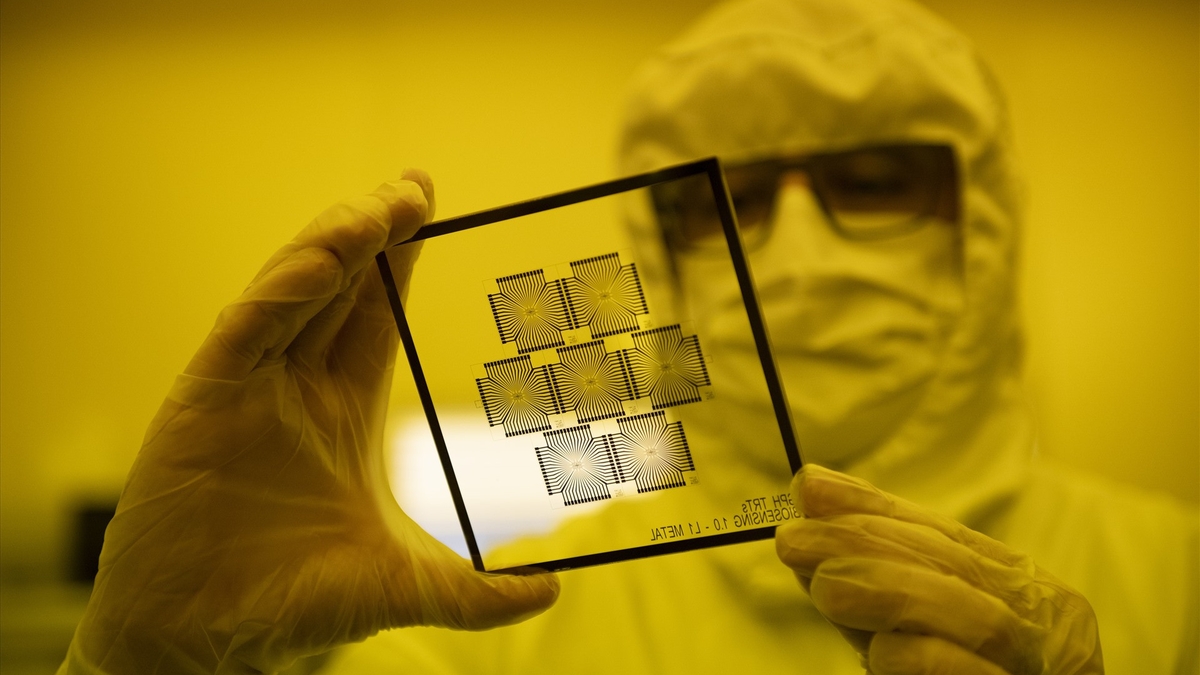

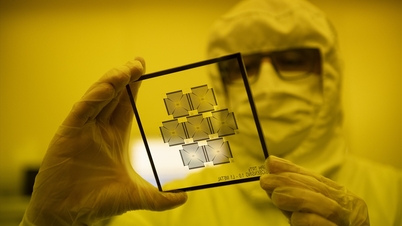

Rok 2019 znamenal zlom, kdy se společnost Uong Bi Coal Company stala první podzemní uhelnou těžební jednotkou v TKV, která zavedla elektronické předávání směn pomocí online příkazového softwaru v kombinaci s rozpoznáváním obličeje a otisků prstů. Jedná se o jedno z účinných inovativních řešení, jehož cílem je modernizace řízení, zlepšení produktivity a bezpečnosti práce.

Po 5 letech implementace jsou výhody, které metoda elektronického předávání směn přináší společnosti Uong Bi Coal, zcela zřejmé. Každá výrobní směna šetří hodiny času potřebného k předávání směn, což znamená více času na práci přímo v peci. Denní objednávky se aktualizují v systému, informace o stavu zařízení, výrobních podmínkách, incidentech v předchozí směně atd. se aktualizují a přenášejí přesně a rychle. Pracovníci v peci mají jasnou představu o svých úkolech a bezpečnostních opatřeních. To pomáhá k flexibilnějšímu, přesnějšímu a efektivnějšímu řízení výroby.

Pan Do Anh, zástupce ředitele společnosti, uvedl: „Doposud 100 % dílen v uhelné společnosti Uong Bi Coal Company používalo elektronické předávání směn, a to nejen v rámci jedné dílny, ale také v propojení s dalšími oblastmi v celé společnosti, jako je kantýna, maják, distribuční stanice ochrany práce... Centralizovaný datový systém pomáhá společnosti snadno řídit celkovou výrobu a zároveň slouží k analýzám a prognózám pro dlouhodobé plánování.“

Společnost Vang Danh Coal Joint Stock Company se také stala světlým bodem v aplikaci elektronického předávání směn pomocí softwaru. Na základě zkušeností zděděných po Uong Bi nasadila společnost Vang Danh Coal tuto funkci synchronně v mnoha výrobních dílnách.

Předávání směny zde již nezahrnuje čtení dlouhých příkazů a tlačení dělníků, aby podepsali záznamník, jako dříve. Místo toho se všechny informace rychle aktualizují v softwaru. Pracovníci stačí naskenovat otisky prstů nebo obličeje, aby dokončili hodnocení a jasně pochopili své úkoly. Změny ve výrobním plánu se také aktualizují okamžitě, čímž se minimalizuje zmatek nebo nutnost opakované komunikace z pece na pracoviště.

Skutečné výsledky ukazují, že mnoho dílen společnosti Vang Danh Coal zvýšilo produktivitu a výkon díky elektronickému předávání směn. V roce 2024 společnost dosáhla produkce téměř 3,8 milionu tun surového uhlí, produktivita práce se ve srovnání s rokem 2019 zvýšila o více než 8 %. K tomuto výsledku významně přispěl software pro předávání směn.

Ještě důležitější je, že elektronické předávání směn přispělo k vytvoření moderního a profesionálního pracovního stylu těžebního týmu. Od znalostí papírových a perových sešitů se nyní zdokonalují v obsluze systému, přístupu k novým technologiím a zvyšování povědomí o bezpečnosti a pracovní kázni. To je základ pro Than Vang Danh, stejně jako pro mnoho dalších jednotek v TKV, aby usilovaly o inteligentní výrobu v éře digitální transformace.

Z platformy softwaru pro předávání směn mnoho dolů nasazovalo a nadále nasazuje další software pro řízení, jako je materiálový software, účetní software, software pro řízení výroby... To jsou signály, které ukazují, že podzemní těžební jednotky TKV jsou připraveny vstoupit do nové fáze a vybudovat moderní, inteligentní model dolu, vhodný pro požadavky udržitelného rozvoje v budoucnosti.

Zdroj: https://baoquangninh.vn/nhan-rong-mo-hinh-giao-ca-dien-tu-trong-cac-don-vi-nganh-than-3376182.html

![[Foto] Da Nang: Stovky lidí se spojily, aby uklidily důležitou turistickou trasu po bouři č. 13](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/07/1762491638903_image-3-1353-jpg.webp)

Komentář (0)