Nach Ansicht von Experten könnten die Schrauben, mit denen die Siebe am Rumpf der Titan befestigt sind, die Kohlefaserhülle allmählich schwächen, was dazu führen könnte, dass sie auf See zerdrückt wird, wenn sie eine bestimmte Belastungsgrenze erreicht.

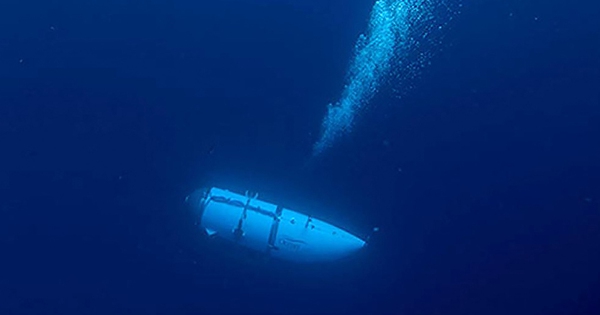

Der tragische Vorfall vom 23. Juni, als das Tauchboot Titan auf dem Grund des Atlantischen Ozeans zerschellte, hat in den Medien und unter Experten intensive Diskussionen ausgelöst. Neben Spekulationen über Konstruktionsfehler, strukturelle Mängel oder das Überschreiten der maximalen Tauchtiefe der Titan wurde von Experten auch die Hypothese des Materialversagens ins Spiel gebracht.

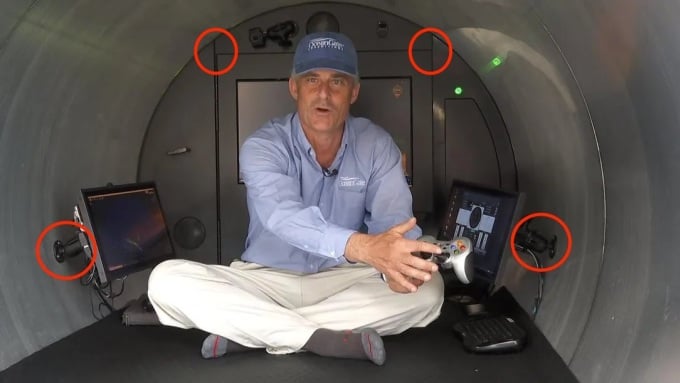

Zahlreiche Berichte deuten darauf hin, dass der Hersteller OceanGate das Raumschiff Titan eigenmächtig von seinem ursprünglichen Zweck der wissenschaftlichen Aufklärung zu einem Passagierflug umgebaut hat. Von OceanGate veröffentlichte Bilder des Schiffbauprozesses zeigen, dass das Unternehmen zwei Bildschirme direkt an den Rumpf geschraubt hat, der ursprünglich, wie von CEO Stockton Rush angekündigt, mit Kohlefaser verkleidet war.

Zwei Monitore sind am Rumpf befestigt, und die handgefertigten Verbindungen (siehe oben) des Tauchboots Titan sind im Werbevideo zu sehen. Foto: OceanGate

Dies ist ein schwerwiegender Fehler, denn Kohlenstofffaser ist zwar fünfmal fester als Stahl, aber sehr spröde und wird daher oft mit Harzkleber vermischt, um sie mit der Oberfläche des zu beschichtenden Materials zu verbinden. Dieser Verbindungsprozess erfolgt durch das Übereinanderlegen der Materialschichten, ähnlich dem Verkleben von Papierlagen mit einem bereits aufgetragenen Klebstoff.

Die Kohlenstofffaserstruktur liegt daher nicht als reine, monolithische Platte vor, sondern als Verbundwerkstoff aus Kohlenstofffasern und Harz. OceanGate verwendete in einem 2021 erteilten Patent die Bezeichnung „Kohlenstofffaserverbundwerkstoff“ für dieses Material.

Da es sich um einen Verbundwerkstoff handelt, weist diese Kohlenstofffaserstruktur zahlreiche mikroskopische Hohlräume auf, die das Harz nicht ausfüllen kann. OceanGate gibt an, dass der Hohlraumanteil unter 1 % liegt, definiert diesen Wert jedoch nicht genauer. Der Unterschied zwischen einem Hohlraumanteil von 0,99 % und 0,0000000000001 % kann die gesamte Struktur sowie die Bruchfestigkeit des Materials erheblich beeinflussen.

Durch das Anbohren und Verschrauben der Siebe am Rumpf entstehen kleine Risse in der inneren Verbundoberfläche. Nach zahlreichen Tauchgängen zur Erkundung des Titanic-Wracks in 3800 Metern Tiefe war der Rumpf der Titan über lange Zeiträume hinweg einem immensen Druck ausgesetzt, wodurch sich die Risse so schnell ausbreiteten wie zerbrechendes Glas.

Dieses Phänomen lässt sich mit einem Gletscher vergleichen, in dessen Oberfläche ein Loch gehämmert wurde; der Riss ist anfangs klein, aber mit jedem ausreichend langen und kräftigen Hammerschlag spaltet er nach und nach einen Hunderte von Metern breiten Abschnitt auf, was schließlich dazu führt, dass die gesamte massive Eismasse bricht.

Kohlenstofffasern sind für ihre Festigkeit bekannt, aber nicht für ihre Druckfestigkeit, die entscheidend ist, um dem Druck des Meeresbodens standzuhalten, sondern vielmehr für ihre Zugfestigkeit, die verhindert, dass das Gerüst unter Belastung bricht.

Kohlenstofffaserverbundwerkstoffe brechen langsamer als reine Kohlenstofffasern, was zu einem allmählichen Rissbildungsprozess mit so kleinen Strukturrissen führt, dass diese von außen nicht erkennbar sind. Die Bruchgeschwindigkeit innerhalb derselben Kohlenstofffaserschicht nimmt von Schicht zu Schicht zu, sodass sich die Risse allmählich vergrößern, bis die innerste Struktur extrem geschwächt ist.

Bei den richtigen Bedingungen reichte schon eine leichte Kollision, ein sanftes Anstoßen an irgendein Objekt auf dem Meeresgrund, aus, um den katastrophalen Zusammenbruch des Tauchboots Titan herbeizuführen und den Tod von 5 Menschen an Bord zu fordern.

In diesem Fall würde die Kohlefaserverbundstruktur plötzlich zusammenbrechen, obwohl es zuvor keine Auffälligkeiten gegeben hatte. Dies erklärt, warum die vorherigen Fahrten der Titan normal verliefen, während sie auf ihrer letzten Reise am 18. Juni an ihre Belastungsgrenze stieß.

Auch wenn zwischen dem inneren Titanrumpf und der äußeren Kohlefaserverbundschale ein gewisser Spalt besteht, der ein Reißen der Schraubenlöcher verhindert, schafft das Bohren in den Titanrumpf dennoch die Möglichkeit, dass Metallkorrosion schneller auftritt.

Titan ist rostbeständiger als Eisen und Kupfer, aber die Farbe des Rumpfes ist kein reines Titan; sie ähnelt eher einer Titanlegierung, wie von OceanGate beworben, oder einem ähnlichen gehärteten Stahlwerkstoff, der von der US-Marine für U-Boote verwendet wird.

Der Prozess der Umhüllung des Rumpfes des Raumschiffs Titan mit Kohlenstofffasern. Quelle: OceanGate

OceanGate könnte zur Senkung der Produktionskosten eine Legierung anstelle von reinem Titan für den Schiffsinnenraum verwenden. Dies würde das Material jedoch auch anfälliger für Korrosion machen. In diesem Fall wären die Befestigungspunkte stets die ersten, die korrodieren würden, wodurch die Gefahr bestünde, dass sich die Korrosion ausbreitet und die umliegende Struktur schwächt.

OceanGate benötigt vermutlich noch zahlreiche weitere Schrauben, die am Rumpf befestigt werden müssen, da das Schiff für den Touristentransport umgebaut wird und verschiedene Beobachtungseinrichtungen installiert werden müssen. Zudem weisen die Türrahmen recht grobe Schweißnähte auf und besitzen keinerlei Korrosions- oder Verschleißschutzbeschichtung, ähnlich wie Balkonfenster im Haus.

In der Materialwissenschaft ist die Unterseite einer Schweißnaht aufgrund des Kontakts von mindestens zwei verschiedenen Materialien am anfälligsten für Korrosion und strukturelle Schwächung.

Die Risiken dieser Methode sind sogar noch höher als bei Schraubverbindungen. Schweißnähte können metallische Bindungen erzeugen, die bei hoher Luftfeuchtigkeit durch elektrochemische Korrosion zu einer schnellen Rostausbreitung führen. Um dieses Risiko zu minimieren, tragen Hersteller möglicherweise eine dünne, verschleißfeste und korrosionsbeständige Beschichtung auf diese Schweißnähte auf, um Material und Konstruktion vor Umwelteinflüssen zu schützen. Es gibt jedoch keine Hinweise darauf, dass OceanGate diese Sicherheitsmaßnahme umgesetzt hat.

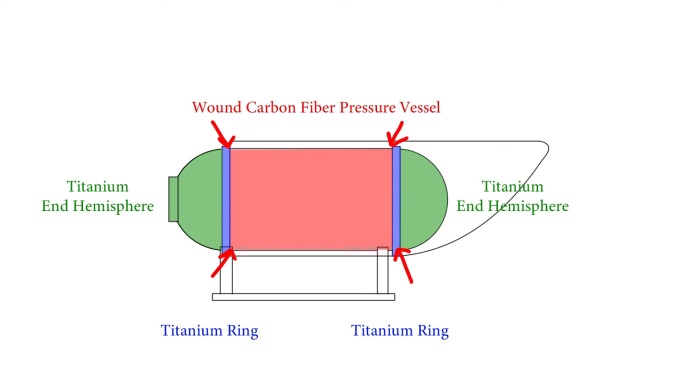

Die Konstruktionszeichnung des Tauchboots Titan aus OceanGates Originalpatent zeigt, dass das Fahrzeug auf dem Tiefsee-Tauchboot Alvin DSV der ersten Generation basiert, das auch heute noch im Einsatz ist. Anstatt die traditionelle Kugelform zu verwenden, um den Widerstand gegen Druck aus allen Richtungen zu optimieren, modifizierte Rush das Tauchboot Titan zu einer Röhrenform, um mehr Passagiere befördern zu können.

Die beiden Enden des Gefäßes bestehen aus Titan, während der zentrale zylindrische Rahmen mit mehreren Lagen etwa 13 cm dicker Kohlefaser ummantelt ist. Dieser zentrale Zylinder bildet, wie konstruiert, das tragende Element, und genau dieser Bereich wurde durch Verschrauben und Schweißen verändert.

Das Unterwasserfahrzeug von OceanGate verfügt über eine doppelseitige Kuppel und einen Ring aus Titan, der die Verbindungsstelle verstärkt. Grafik: Oceanliner Designs

Die 13 cm dicke Kohlenstoffbeschichtung mag zwar dazu beitragen, dass das Schiff dem äußeren Druck standhält, erhöht aber gleichzeitig unbeabsichtigt seine Sprödigkeit und erschwert die Beobachtung kleinster Risse innerhalb der Schichtstruktur.

Die Verbindungen zwischen dem Hauptteil des Rohrs und den Titanenden werden nicht in einem Arbeitsgang 3D-gedruckt, sondern durch ein Schweißverfahren miteinander verbunden, was die mechanische Stabilität beeinträchtigen kann. Die Gesamtstruktur ist aufgrund der Verwendung verschiedener Materialien wie Kohlenstofffaser, Titan und Acrylglas sehr schwach. Jedes dieser Materialien weist unter gleichen Bedingungen unterschiedliche Zugfestigkeiten, Ausdehnungseigenschaften und Sprödigkeit auf.

Aus diesem Grund wird die 3D-Drucktechnologie auch für die Herstellung von Raumschiffrümpfen bevorzugt, obwohl sie um ein Vielfaches teurer ist als herkömmliche Montageverfahren. Dank dieser Technologie müssen Hersteller nur einmal 3D-drucken, um ein komplettes Produkt zu erhalten, unabhängig von der Komplexität des Designs. Schweißen oder Schrauben entfallen, wodurch das Risiko für die Gesamtstruktur minimiert wird.

In seinem Patent gibt OceanGate an, das Tauchboot Titan unter einem Druck von 5.000–6.000 psi (400-mal höher als der Atmosphärendruck) sicher getestet zu haben. Dieser Testdruck entspricht dem Druck, dem das Tauchboot in einer Tiefe von 4.000 Metern ausgesetzt wäre.

Aus sicherheitstechnischer Sicht ist dies jedoch ein äußerst schwerwiegender Fehler. Der Hersteller ist dafür verantwortlich, dass das Produkt auch deutlich extremeren Bedingungen als dem normalen Gebrauch standhält. OceanGate hätte sicherstellen müssen, dass die Titan einem Druck von mindestens 8.000–10.000 psi standhält, bevor sie regelmäßig mit 6.000 psi betrieben wurde, anstatt sie, wie im Test festgestellt, mit maximaler Kapazität Touristen befördern zu lassen.

Die Marketingtaktiken von OceanGate für das Raumschiff Titan und das dazugehörige Abenteuerreisepaket warfen auch Zweifel daran auf, ob die Sicherheitsinspektionen gemäß internationalen Standards durchgeführt worden waren.

Trümmerteile des Tauchboots Titan wurden am 28. Juni im Hafen von Saint John, Kanada, an Land gebracht. Foto: AP

OceanGate behauptete zuvor, ihr Tauchboot sei so neuartig, dass es herkömmliche Sicherheitsstandards übertreffe und außerhalb der Zuständigkeit jeglicher Regulierungsbehörden liege. Darüber hinaus verwendete OceanGate in seinem Patent das unbewiesene Konzept einer „Titan-Kohlenstofffaser-Legierung“, anstatt das Material klar als „Titanlegierung“ und nicht als reines Titan sowie als Kohlenstofffaserverbundwerkstoff und nicht als reine Kohlenstofffaser zu bezeichnen.

Tatsächlich können Hersteller neuere, stärkere, haltbarere und härtere Materialien verwenden, müssen aber stets sicherstellen, dass die Sicherheitsstandards über den Mindestanforderungen liegen. Eigene Modifikationen und die Festlegung eigener Sicherheitsstandards bergen immer ein Unfallrisiko.

Dieser Artikel gibt die Ansichten des Autors, Dang Nhat Minh, wieder, der derzeit Doktorand am Centre for Advanced Materials Surface Design (ARC SEAM) des Australian Research Council ist und an der Swinburne University of Technology in Melbourne ansässig ist.

Dang Nhat Minh

Quellenlink

![[Foto] Premierminister Pham Minh Chinh telefoniert mit dem Vorstandsvorsitzenden des russischen Energiekonzerns Rosatom.](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F11%2F1765464552365_dsc-5295-jpg.webp&w=3840&q=75)

![[Foto] Abschlusszeremonie der 10. Sitzung der 15. Nationalversammlung](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F11%2F1765448959967_image-1437-jpg.webp&w=3840&q=75)

![[OFFIZIELL] MISA GROUP VERKÜNDET IHRE PIONIERTÄTIGE MARKENPOSITIONIERUNG IM BEREICH DER ENTWICKLUNG VON KI-AGENTEN FÜR UNTERNEHMEN, HAUSHALTE UND DIE REGIERUNG](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/12/11/1765444754256_agentic-ai_postfb-scaled.png)

Kommentar (0)