Según los expertos, los tornillos que fijan las pantallas al casco del Titán podrían debilitar gradualmente la carcasa de fibra de carbono, provocando que se aplaste en el mar cuando alcance un determinado límite.

El trágico incidente del 23 de junio, cuando el sumergible Titán se estrelló en el fondo del océano Atlántico, ha suscitado un intenso debate entre los medios de comunicación y los expertos. Además de las especulaciones sobre fallos de diseño, defectos estructurales o la superación del límite de profundidad del Titán, los expertos también han planteado la hipótesis de un fallo del material.

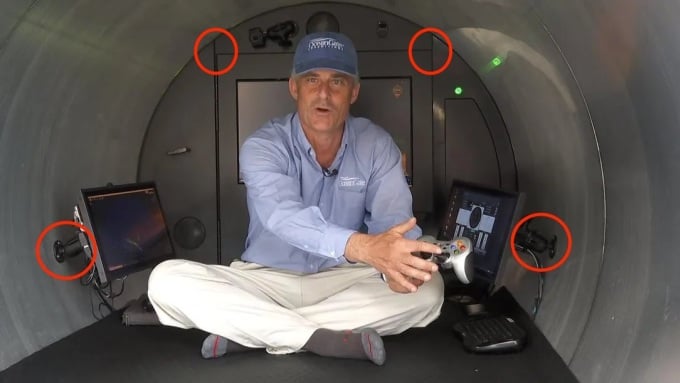

Numerosos informes indican que el fabricante OceanGate modificó unilateralmente la nave espacial Titán, desviándola de su propósito original de reconocimiento científico para convertirla en turismo de pasajeros. Imágenes del proceso de construcción publicadas por OceanGate muestran que la compañía atornilló dos pantallas directamente al casco, que originalmente estaba recubierto de fibra de carbono, como lo había anunciado su director ejecutivo, Stockton Rush.

Dos monitores están atornillados al casco, y las conexiones artesanales (arriba) del sumergible Titan se muestran en el video promocional de Titan. Foto: OceanGate

Esto es un grave error, ya que la fibra de carbono, aunque cinco veces más resistente que el acero, es muy frágil y suele mezclarse con pegamento de resina para adherirla a la superficie del material que se va a recubrir. Este proceso de adhesión se crea superponiendo capas de material, de forma similar a pegar capas de papel con adhesivo preaplicado.

Por lo tanto, la estructura de fibra de carbono no será una lámina monolítica pura, sino un compuesto de fibra de carbono con resina. OceanGate utilizó el nombre "compuesto de fibra de carbono" para este material en una patente concedida en 2021.

Al ser un compuesto, esta estructura de fibra de carbono contiene numerosos huecos microscópicos que la resina no puede rellenar. OceanGate afirma que la tasa de huecos es inferior al 1 %, pero esta cifra no está definida específicamente. La diferencia entre una tasa de huecos del 0,99 % y el 0,0000000000001 % puede afectar significativamente a toda la estructura, así como a la tasa de fractura del material.

El método de perforación y atornillado de las pantallas al casco crea pequeñas grietas en la superficie interior de composite. Tras numerosas inmersiones para explorar los restos del Titanic a 3800 metros de profundidad, el casco del Titán estuvo sometido a una presión inmensa durante largos periodos, lo que provocó que las grietas se propagaran con la misma rapidez que el cristal al romperse.

Este fenómeno puede compararse con un glaciar con un agujero excavado en su superficie; la grieta es inicialmente pequeña, pero gradualmente, con cada golpe de martillo suficientemente largo y fuerte, abrirá una sección de cientos de metros de ancho, haciendo que toda la enorme masa de hielo se agriete.

La fibra de carbono es conocida por su resistencia, pero no se trata de resistencia a la compresión, que es crucial para soportar las presiones del fondo del océano, sino más bien de resistencia a la tracción para evitar que el marco se rompa bajo tensión.

Los compuestos de fibra de carbono se fracturan más lentamente que la fibra de carbono pura, lo que resulta en un proceso de agrietamiento gradual con grietas estructurales tan pequeñas que son imperceptibles desde el exterior. La velocidad de fractura dentro de la misma capa de fibra de carbono es mayor de una capa a otra, por lo que las grietas se agrandan gradualmente hasta que la estructura más interna se debilita considerablemente.

Cuando las condiciones eran las adecuadas, incluso una pequeña colisión, un suave empujón con cualquier objeto en el fondo del océano, sería suficiente para provocar el catastrófico colapso del sumergible Titán, cobrándose la vida de cinco personas a bordo.

En ese caso, la estructura compuesta de fibra de carbono se desmoronaría repentinamente, a pesar de que no se habían producido incidentes inusuales en ocasiones anteriores. Esto explica por qué los viajes anteriores del Titán fueron normales, pero su último viaje, el 18 de junio, fue cuando la nave llegó a su punto de ruptura.

Incluso si hay un cierto espacio entre el casco interior de titanio y la carcasa exterior compuesta de fibra de carbono, lo que evita que los orificios de los tornillos se agrieten, perforar el casco de titanio aún crea una oportunidad para que la corrosión del metal se produzca más rápidamente.

El titanio es más resistente al óxido que el hierro y el cobre, pero el color del casco no es titanio puro; es más como una aleación de titanio, como lo anuncia OceanGate, o un material de acero endurecido similar utilizado por la Marina de los EE. UU. para los submarinos.

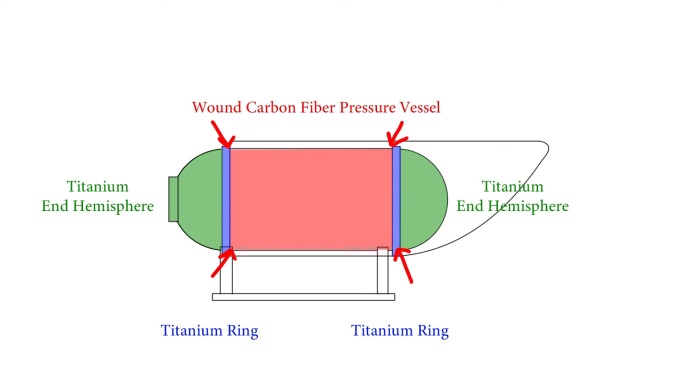

El proceso de envolver el casco de la nave espacial Titán con fibra de carbono. Fuente: OceanGate

OceanGate podría usar una aleación para fabricar el interior del barco en lugar de titanio puro para reducir los costos de producción, pero esto también lo hace más susceptible a la corrosión. En ese caso, las ubicaciones de los pernos siempre serían las primeras en corroerse, lo que conllevaría el riesgo de que la corrosión se extendiera y debilitara la estructura circundante.

Es probable que OceanGate aún necesite muchos más tornillos para fijar su casco, ya que se está modificando para transportar turistas y requiere la instalación de varios dispositivos de observación. Además, los marcos de las puertas tienen soldaduras bastante rudimentarias, sin recubrimiento anticorrosivo ni antidesgaste, similar al diseño de las ventanas de los balcones de las casas.

En la ciencia de los materiales, la parte inferior de una soldadura es la más susceptible a la corrosión y al debilitamiento estructural debido al contacto de al menos dos materiales diferentes.

Los riesgos asociados con este método son incluso mayores que con las uniones atornilladas. Las soldaduras pueden crear uniones metálicas, lo que provoca una rápida propagación del óxido debido a la corrosión electroquímica en condiciones de alta humedad. Para mitigar este riesgo, los fabricantes pueden aplicar un recubrimiento delgado, resistente al desgaste y a la corrosión, a estas soldaduras para proteger el material y la estructura de la exposición ambiental, pero no hay evidencia de que OceanGate haya implementado esta medida de seguridad.

El diseño del sumergible Titan, según la patente original de OceanGate, demuestra que la embarcación se construyó basándose en el sumergible de aguas profundas Alvin DSV de primera generación, que aún se utiliza. En lugar de usar la forma esférica tradicional para optimizar la resistencia a la presión en todas direcciones, Rush modificó el sumergible Titan para darle una forma tubular y así transportar más pasajeros.

Los dos extremos del frasco, a cada lado, están hechos de titanio, mientras que el marco cilíndrico central está recubierto de múltiples capas de fibra de carbono de aproximadamente 13 cm de grosor. Este cilindro central, tal como fue diseñado, se convierte en el principal elemento portante, y es precisamente esta zona la que se ha modificado mediante atornillado y soldadura.

El diseño sumergible de OceanGate cuenta con una cúpula y un anillo de doble extremo, que refuerzan el punto de conexión, fabricados en titanio. Gráfico: Oceanliner Designs

El revestimiento de carbono de 13 cm de espesor puede ayudar al barco a soportar la presión externa, pero también aumenta inadvertidamente su fragilidad y hace que sea más difícil observar grietas muy pequeñas dentro de la estructura de capas.

Las uniones entre el cuerpo principal del tubo y los extremos de titanio no se imprimen en 3D a partir de un solo lote, sino que se unen mediante un mecanismo de soldadura de sellado, lo que conlleva el riesgo de debilitar la estructura mecánica. La estructura general será muy frágil debido al uso de múltiples materiales combinados de fibra de carbono, titanio y vidrio acrílico. Cada material tiene diferente resistencia a la tracción, propiedades de expansión y fragilidad en el mismo entorno.

Esta es también la razón por la que la tecnología de impresión 3D se prefiere para la fabricación de cascos de naves espaciales, a pesar de ser mucho más costosa que los métodos de ensamblaje. Con esta tecnología, los fabricantes solo necesitan imprimir en 3D una vez para obtener un producto completo, sin importar la complejidad del diseño, sin necesidad de soldaduras ni tornillos, lo que reduce el riesgo para la estructura general.

En su patente, OceanGate menciona haber probado con seguridad el sumergible Titan bajo condiciones de presión de 5000 a 6000 psi (400 veces mayor que la presión atmosférica). Esta presión de prueba es equivalente a la presión que el sumergible soportaría a una profundidad de 4000 metros.

Sin embargo, desde la perspectiva de la evaluación de seguridad, este es un error extremadamente grave. El fabricante es responsable de garantizar que el producto pueda soportar condiciones mucho más extremas que las de uso normal. OceanGate debería haber garantizado que el Titan pudiera soportar al menos 8000-10 000 psi antes de permitirle operar regularmente a 6000 psi, en lugar de permitirle transportar turistas a su máxima capacidad, como se concluyó en la prueba.

Las tácticas de marketing de OceanGate para la nave espacial Titán y su paquete de viajes de aventura también generaron dudas sobre si se habían llevado a cabo inspecciones de seguridad de acuerdo con los estándares internacionales.

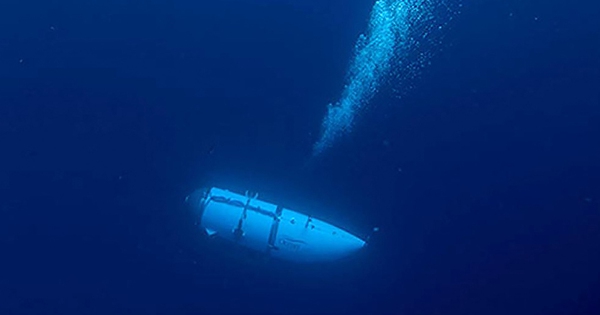

Los restos del sumergible Titán fueron llevados a la costa del puerto de Saint John, Canadá, el 28 de junio. Foto: AP

OceanGate afirmó anteriormente que su producto sumergible era tan novedoso que excedía los estándares de seguridad convencionales y estaba fuera del alcance de cualquier organismo regulador. Además, OceanGate utilizó el concepto no probado de "aleación de titanio y fibra de carbono" en su patente, en lugar de identificar claramente el material como una "aleación de titanio" en lugar de titanio puro, y un compuesto de fibra de carbono en lugar de fibra de carbono pura.

En realidad, los fabricantes pueden usar materiales más nuevos, más resistentes, duraderos y resistentes, pero siempre deben garantizar que los estándares de seguridad superen los mínimos. La automodificación y el establecimiento de sus propios estándares de seguridad siempre conllevan el riesgo de accidentes.

Este artículo refleja las opiniones del autor, Dang Nhat Minh, actualmente candidato a doctorado en el Centro de Diseño de Superficies de Materiales Avanzados (ARC SEAM) del Consejo Australiano de Investigación, con sede en la Universidad Tecnológica de Swinburne en Melbourne.

Dang Nhat Minh

[anuncio_2]

Enlace de origen

![[Foto] El primer ministro Pham Minh Chinh mantiene una conversación telefónica con el director ejecutivo de la Corporación Rosatom de Rusia.](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F11%2F1765464552365_dsc-5295-jpg.webp&w=3840&q=75)

Kommentar (0)