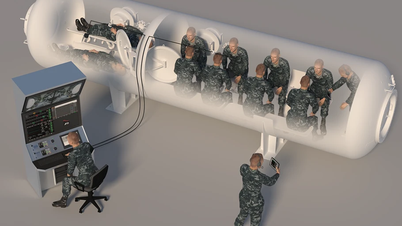

Pas besoin de plastique ou de poudre métallique, des scientifiques suisses « cultivent » du métal à partir de gel d'eau - une avancée qui pourrait changer toute l'industrie de l'impression 3D - Photo : EPEL

Des scientifiques de l'École polytechnique fédérale de Lausanne (EPFL, Suisse) viennent d'annoncer une avancée dans la technologie d'impression 3D : au lieu d'imprimer du métal de manière traditionnelle, ils ont développé une méthode de « croissance » de matériaux à partir d'hydrogel - un gel d'eau courant, pour créer des structures métalliques et céramiques à haute densité et à résistance mécanique 20 fois supérieure aux techniques précédentes.

Selon l'équipe, la méthode de photopolymérisation ne fonctionne actuellement qu'avec des résines photosensibles, ce qui limite ses applications. Certaines tentatives précédentes de transformation de résines imprimées en 3D en métaux ou en céramiques ont souffert de porosité et de retrait, ce qui déforme les produits et réduit leur durabilité.

L'équipe dirigée par Daryl Yee, directeur du Laboratoire de chimie et de fabrication des matériaux (EPFL), a trouvé une nouvelle méthode : au lieu de pré-mélanger le composé métallique au plastique, ils ont imprimé en 3D un modèle en hydrogel, puis l'ont trempé à plusieurs reprises dans une solution de sels métalliques. Au cours de ce processus, les ions métalliques ont été transformés en nanoparticules qui se sont réparties uniformément dans le gel.

Après 5 à 10 cycles, la structure d'hydrogel est retirée par chauffage, laissant un objet solide en métal ou en céramique qui conserve la forme de l'impression d'origine. Les sels métalliques n'étant ajoutés qu'après l'impression, cette même structure d'hydrogel peut être utilisée pour créer une grande variété de matériaux : du fer, de l'argent, du cuivre, des céramiques ou des composites.

« Notre travail permet non seulement de produire des métaux et des céramiques de haute qualité à l'aide d'un processus d'impression 3D simple et peu coûteux, mais ouvre également une nouvelle façon de penser : sélectionner les matériaux après l'impression 3D, et non avant », a déclaré M. Yee.

Dans le cadre de cette étude, l'équipe a fabriqué des structures géométriques complexes, appelées gyroïdes, en fer, en argent et en cuivre, à des fins de test. Les résultats ont montré que les échantillons pouvaient supporter une compression 20 fois supérieure à celle des matériaux créés avec les techniques précédentes, tout en ne se rétractant que d'environ 20 % (contre 60 à 90 % auparavant).

Ces recherches promettent d'importantes applications dans la fabrication de structures 3D avancées, à la fois légères et robustes, destinées à la production de capteurs, de dispositifs biomédicaux ou de systèmes de conversion et de stockage d'énergie. Les métaux de grande surface obtenus grâce à cette méthode peuvent également servir de catalyseurs ou de dissipateurs thermiques efficaces dans les technologies énergétiques.

L'équipe de l'EPFL a indiqué qu'elle continuait d'affiner le procédé afin de le rendre adapté à la production industrielle, notamment en augmentant la densité du matériau et en raccourcissant le temps de traitement. « Nous développons des robots pour automatiser l'ensemble du processus, ce qui réduira considérablement le temps total de fabrication », a révélé Yee.

Source : https://tuoitre.vn/in-3d-bang-nuoc-giup-kim-loai-ben-gap-20-lan-20251019154932113.htm

![[Photo] Le président du Parlement hongrois visite le mausolée du président Ho Chi Minh](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760941009023_ndo_br_hungary-jpg.webp)

![[Photo] Le comité directeur de la Foire d'automne 2025 vérifie l'avancement de l'organisation](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760918203241_nam-5371-jpg.webp)

![[Photo] Ouverture solennelle de la 10e session de la 15e Assemblée nationale](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/10/20/1760937111622_ndo_br_1-202-jpg.webp)

Comment (0)