Depuis des décennies, les mines souterraines de charbon utilisent la méthode traditionnelle de passation de consignes. Le contremaître ou le responsable technique attribue directement les tâches aux ouvriers, en fonction du plan de production et de la situation réelle. Les ouvriers se rassemblent dans le local de passation de consignes, écoutent leurs instructions, puis signent le registre. Tous les changements, ajustements et incidents survenant en cours de travail sont également consignés manuellement. Cependant, cette méthode présente de nombreuses limites : elle est avant tout manuelle et chronophage.

« Une équipe de production à l'atelier de transport du four n° 2 (Uong Bi Coal Company - TKV) compte environ 120 ouvriers, répartis en de nombreuses petites équipes. Auparavant, le chef d'atelier devait arriver une heure à l'avance à la salle de passation de service pour rédiger les ordres de passage dans un registre, puis consacrer de nombreuses minutes à l'appel, à la consultation des plannings, à l'attribution des tâches et à la prise de notes. Souvent, le simple fait de vérifier le nombre d'ouvriers présents et de déterminer qui se rendait au four et qui travaillait au sol prenait entre 2,5 et 3 heures par équipe, ce qui ralentissait la production », a déclaré M. Bui Van Cuong, directeur de l'atelier de transport du four n° 2 de la société Uong Bi Coal Company.

De plus, la précision de la passation de consignes n'est pas totalement garantie. Lorsqu'elle repose sur des documents papier et la mémoire humaine, les erreurs, les omissions ou les lacunes de communication sont inévitables. Ceci entraîne non seulement des interruptions de production, mais représente également un risque potentiel pour la sécurité. Face aux exigences toujours plus élevées de la production souterraine, TKV et ses unités ont besoin d'une nouvelle méthode plus moderne, plus rapide et plus précise.

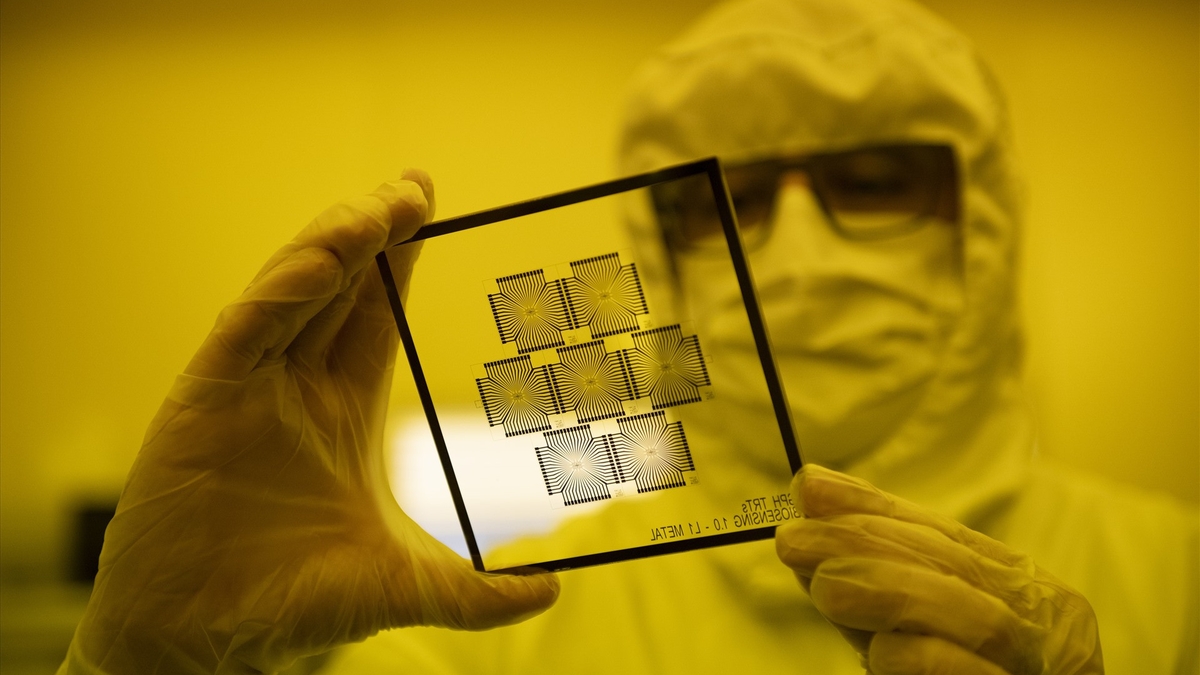

L'année 2019 a marqué un tournant lorsque la société Uong Bi Coal est devenue la première mine de charbon souterraine de TKV à mettre en œuvre un système de passation de consignes électronique grâce à un logiciel de commande en ligne combinant la reconnaissance faciale et digitale. Cette solution innovante et performante vise à moderniser la gestion, à améliorer la productivité et à renforcer la sécurité des travailleurs.

Après cinq ans de mise en œuvre, les avantages de la passation de consignes électronique chez Uong Bi Coal sont indéniables. Chaque équipe de production gagne un temps précieux sur la passation de consignes, libérant ainsi du temps pour les opérations directes au four. Les ordres de travail quotidiens sont mis à jour dans le système, et les informations relatives à l'état des équipements, aux conditions de production, aux incidents de l'équipe précédente, etc., sont actualisées et transmises avec précision et rapidité. Les opérateurs au four maîtrisent parfaitement leurs tâches et les consignes de sécurité. La direction de la production gagne ainsi en flexibilité, en réactivité et en efficacité.

M. Do Anh, directeur adjoint de la société, a déclaré : « À ce jour, 100 % des ateliers de la société charbonnière Uong Bi ont mis en place un système de passation de consignes électronique, qui ne se limite pas à un seul atelier, mais est également connecté à d’autres zones de l’ensemble de l’entreprise, telles que la cantine, le poste de contrôle, le centre de distribution des équipements de protection individuelle… Le système de données centralisé aide l’entreprise à gérer facilement l’ensemble de sa production, tout en servant à l’analyse et à la prévision pour la planification à long terme. »

La société Vang Danh Coal Joint Stock Company s'est également distinguée par l'application du passage de relais électronique via un logiciel. Forte de l'expérience acquise à Uong Bi, Vang Danh Coal a déployé ce système simultanément dans de nombreux ateliers de production.

Ici, la passation de consignes ne nécessite plus que le contremaître lise de longs ordres et que les ouvriers se bousculent pour signer le registre. Désormais, toutes les informations sont mises à jour instantanément grâce au logiciel. Il suffit aux ouvriers de scanner leurs empreintes digitales ou leur visage pour effectuer l'appel et prendre connaissance de leurs tâches. Les modifications du plan de production sont également mises à jour instantanément, ce qui minimise les risques de confusion et évite les allers-retours entre le four et le poste de travail.

Les résultats concrets montrent que de nombreux ateliers de Vang Danh Coal ont vu leur productivité et leur production augmenter grâce à la passation de consignes électronique. En 2024, l'entreprise a atteint une production de près de 3,8 millions de tonnes de charbon brut, soit une hausse de la productivité du travail de plus de 8 % par rapport à 2019. Le logiciel de passation de consignes a largement contribué à ce résultat.

Plus important encore, la passation de consignes électronique a contribué à instaurer un style de travail moderne et professionnel au sein de l'équipe minière. Habitués aux méthodes traditionnelles (papier et stylo), ils maîtrisent désormais le système, ont accès aux nouvelles technologies et sont sensibilisés à la sécurité et au respect des règles de discipline au travail. C'est sur cette base que Than Vang Danh, ainsi que de nombreuses autres unités de TKV, peuvent viser une production intelligente à l'ère de la transformation numérique.

À partir de la plateforme logicielle de passation de service, de nombreuses mines ont déployé et continuent de déployer d'autres logiciels de gestion tels que des logiciels de gestion des matériaux, de comptabilité, de gestion de la production... Ce sont des signaux montrant que les unités minières souterraines de TKV sont prêtes à entrer dans une nouvelle phase, en construisant un modèle de mine moderne et intelligent, adapté aux exigences du développement durable de demain.

Source : https://baoquangninh.vn/nhan-rong-mo-hinh-giao-ca-dien-tu-trong-cac-don-vi-nganh-than-3376182.html

![[Photo] Da Nang : Des centaines de personnes se mobilisent pour nettoyer un axe touristique majeur après le passage de la tempête n° 13](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/07/1762491638903_image-3-1353-jpg.webp)

Comment (0)