Fra fabrikkens «hjerte» til katalysatorproblemet

I driftsprosessen til Dung Quat-oljeraffineriet regnes RFCC-verkstedet (Residue Fluid Catalytic Cracking) som «hjertet» i hele systemet. Det er her prosessen med å omdanne tunge rester fra råoljedestillasjonsenheten (CDU) til lette produkter med høy økonomisk verdi, som bensin, LPG, propylen, dieselolje og fyringsolje, finner sted.

Fabrikkens RFCC består av fire verksteder: reaksjonstårn, katalysatorregenereringssystem, produktseparasjon og behandling av gassbiprodukter. Med en designkapasitet på omtrent 69 700 fat/dag kan RFCC for tiden operere med over 110 % kapasitet under optimale forhold – et bevis på de tekniske, operasjonelle og kontinuerlige forbedringsevnene til BSRs ingeniørteam.

Kjernen i behandlingsprosessen hos RFCC er katalysatoren – den avgjørende faktoren for produktets effektivitet og kvalitet. Katalysatoren som brukes er en finpulverisert zeolitt, med en gjennomsnittlig størrelse på 70 mikron, som opererer i en "pseudofluidisert sjikt"-tilstand for å fremme krakking av langkjedede komponenter i tunge råvarer. Systemet har alltid omtrent 600–650 tonn balansert katalysator, og hver dag må det tilsettes 8–13 tonn ny katalysator.

Samtidig er mengden avfallskatalysator nesten lik mengden nylig tilsatt katalysator, i gjennomsnitt 10 tonn/dag. Denne katalysatoren samles inn på spesialiserte steder som Hopper D-1506 og Silo Fine, og klassifiseres deretter og behandles i henhold til nasjonale standarder QCVN 07:2009/BTNMT for terskelverdi for farlig avfall. Siden anlegget startet i drift, har prøver av RFCC-avfallskatalysator blitt sendt til vurderingsenheten for analyse, og resultatene har alle oppfylt kravene – under terskelen for farlig avfall.

Den 21. mars 2023 oppga imidlertid inspeksjonsenheten resultatene for arsenikk (As) i katalysatorpartiet datert 24. februar 2023 som 8,05 mg/L, som overstiger den normale avfallsgrensen på 2 mg/L. Hvis disse resultatene bekreftes, må dette RFCC-katalysatorpartiet klassifiseres og behandles som farlig avfall – noe som resulterer i en plutselig kostnadsøkning: fra 736 000 VND/tonn til 4,6 millioner VND/tonn.

Stilt overfor slike «unormale» resultater, analyserte laboratorieingeniørene alle råvarer, kjemikalier og prosesstilsetninger på RFCC-verkstedet på nytt etter å ha mottatt den tildelte oppgaven for å spore kilden til arsenikk som var akkumulert på ovennevnte katalysatorbatch. Resultatene av den nye evalueringen viste at ingen kilder hadde et stort nok arsenikkinnhold til å akkumulere til et nivå som oversteg terskelen i katalysatoren. Dette førte til den første konklusjonen: serviceenhetens analysemetode kan bli forstyrret, noe som kan forårsake positive feil i testresultatene.

Når BSR-ingeniører «diagnostiserer» og finner løsninger selv

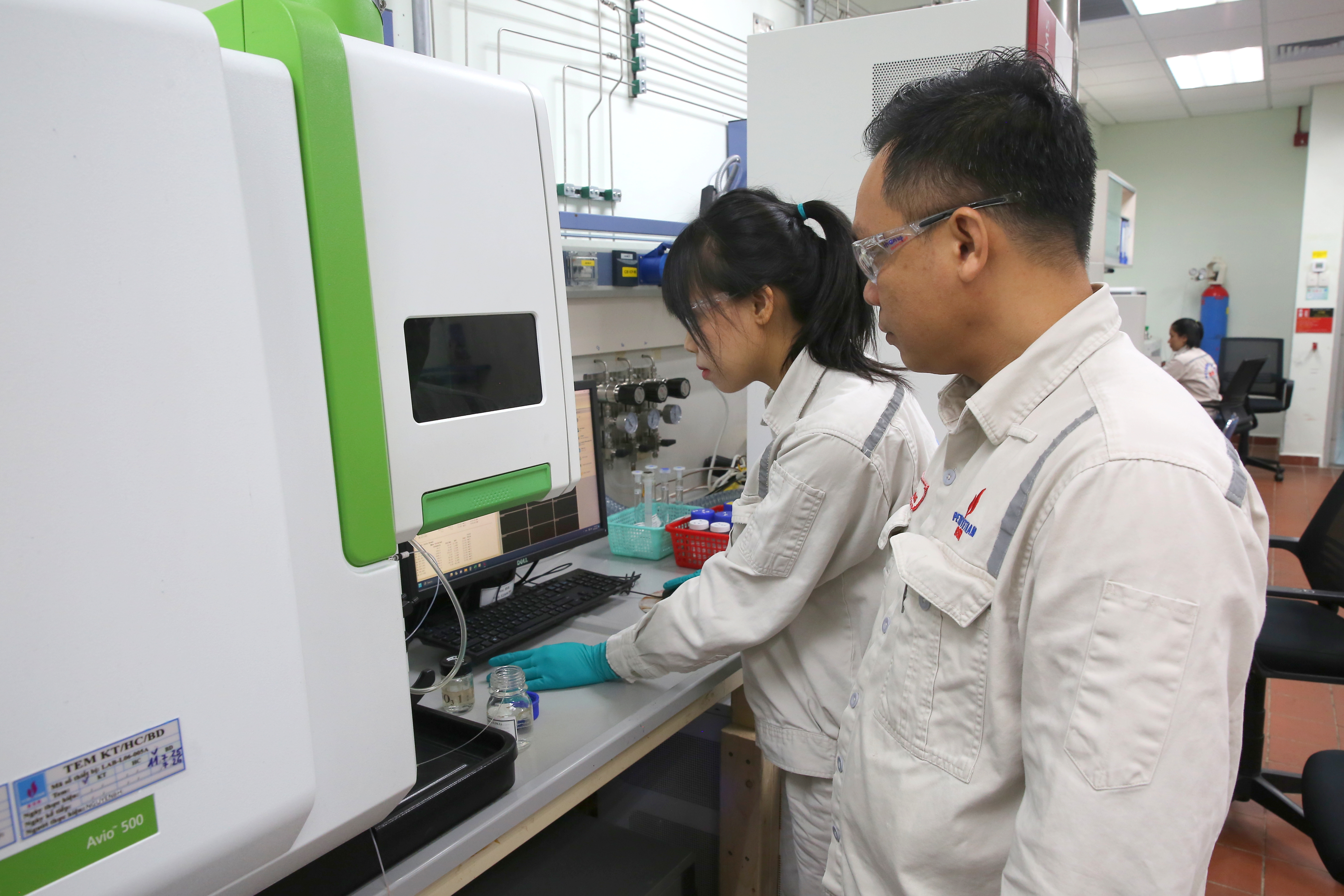

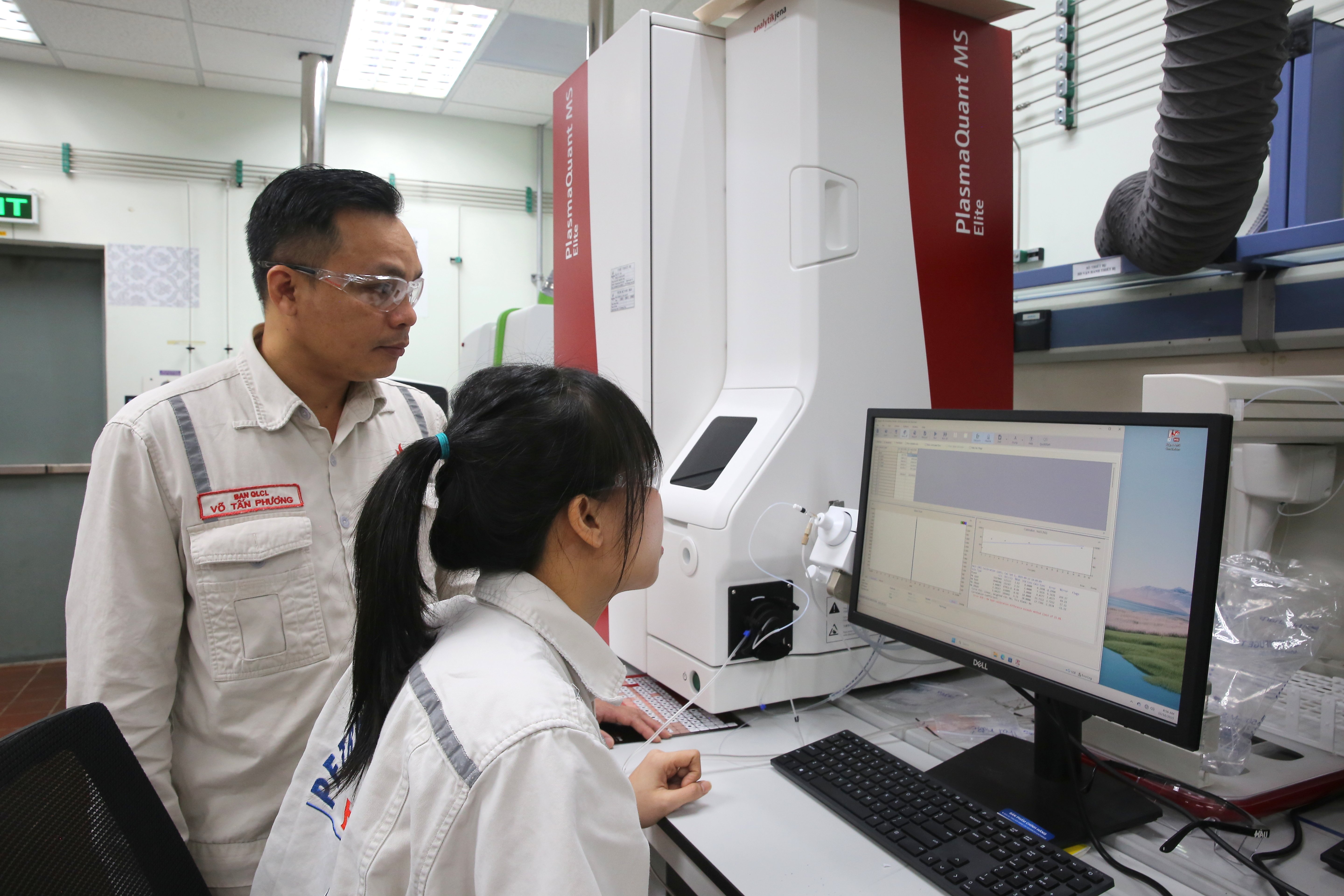

Stilt overfor denne virkeligheten startet ingeniørteamet ved BSR-laboratoriet – ledet av ingeniør Vo Tan Phuong – forskning og utvikling av en intern analysemetode som fullstendig skal erstatte outsourcing. Dette er en oppgave som ikke bare krever inngående kunnskap om analytisk kjemi, men også en dyp forståelse av RFCCs teknologiske prosess.

I henhold til den opprinnelige designen hadde ikke BSR Laboratory funksjonen til å analysere ekstraherte metallindikatorer som arsenikk og antimon i katalysatorer. Som svar på presserende behov utnyttet imidlertid ingeniørteamet proaktivt eksisterende utstyr – spesielt ICP-OES-maskinen og rotasjonsfordamperen – for å gjenopprette hele metallutvinningsprosessen i henhold til EPA 200.7 og 1311-standardene, men "lokalisert" for å passe til faktiske forhold.

Denne innovative løsningen har fullstendig erstattet dyrt spesialutstyr med en tilgjengelig rotasjonsfordamper, noe som bidrar til å effektivt ekstrahere metaller i katalysatoren over i vannfasen. Spesielt oppdaget forskerteamet at interferens fra det sjeldne jordartsmetallet lantan (La) – som forekommer i zeolittkatalysatorer – er hovedårsaken til feilaktige arsenikkresultater. Derfra utførte teamet mange eksperimenter, bygde en løsning for å håndtere interferensfaktorer, og sikret høy nøyaktighet ved analyse på ICP-OES-utstyr ved bølgelengder på 193 nm og 197 nm.

Denne «hjemmelagde» løsningen bidrar ikke bare til å øke nøyaktigheten av analyseresultatene, men oppfyller også fullt ut de tekniske kravene i ISO 17025-standarden. Resultatene er imponerende. Når den nye metoden med svært nøyaktige testresultater brukes, er de nye RFCC-katalysatorprøvene innenfor sikkerhetsgrensen, under terskelen for farlig avfall. Spesielt samarbeidet forfattergruppen for å overføre løsningen til vurderingsenheten for å analysere ovennevnte katalysatorbatch på nytt.

Etter å ha fulgt BSRs anbefalinger, leverte testenheten resultatene av katalysatorbatchanalysen på nytt 24. februar 2023, og denne gangen var arseninnholdet lavere enn den foreskrevne terskelen, noe som bekreftet initiativets korrekthet og praktiske verdi.

Initiativet «Forbedring av metoden for analyse av arsenikk og antimon (EPA 200.7 og 1311) i RFCC-katalysatorer for å øke nøyaktigheten av testresultater» vant førstepremien i den 14. tekniske innovasjonskonkurransen i Quang Ngai- provinsen (2024-2025). Når det gjelder teknologi og miljø, hjelper den nye metoden BSR Laboratory med å være fullstendig proaktiv i å kontrollere katalysatorkvaliteten, beregne og justere doseringen av Ni-passivatorkjemikalier, og nøyaktig klassifisere avfallskatalysatorer i henhold til QCVN 07:2009/BTNMT-forskriftene, sikre samsvar med loven og optimalisere avfallsbehandlingskostnader.

Økonomisk sett er fordelene enda mer åpenbare. Tidligere måtte BSR-laboratoriet hvert år sende rundt 208 avfallskatalysatorprøver til eksterne leverandører, til en gjennomsnittlig kostnad på 5,28 millioner VND/prøve. Når det gjøres internt, er kostnaden bare 313 033 VND/prøve. Dermed sparer BSR rundt 1,033 milliarder VND hvert år – for ikke å nevne de indirekte fordelene ved å være proaktiv og rask i kvalitetskontroll og teknologisk tilpasning.

Pham Cong Nguyen, leder for BSRs avdeling for kvalitet og sikkerhet, kommenterte: « Når man ser tilbake på hele reisen, er ikke dette initiativet bare en historie om en test eller et lite teknisk steg. Bak det ligger en ånd av kreativitet, initiativ og vitenskap – verdier som er dypt forankret i BSRs innovasjonskultur.»

Fra å oppdage unormale tegn til prosessen med å «diagnostisere», analysere, finne årsaken og deretter bygge en komplett alternativ metode, har BSR-ingeniører demonstrert sin evne til å mestre teknologi og ubegrenset kreativitet. De håndterer ikke bare et spesifikt teknisk problem, men bidrar også til å redusere kostnader, forbedre bærekraft i produksjonen og bekrefte ånden til «BSR-folket» – snakk mindre , tenk mer , gjør mer, høy hastighet, høy effektivitet.

Med intelligens og entusiasme har ingeniørene ved BSR Laboratory forvandlet tilsynelatende små operasjoner til løsninger som gir fordeler på over 1 milliard VND per år. Denne historien bekrefter nok en gang: ved Dung Quat Oil Refinery er ethvert initiativ og enhver forbedring, enten det er i laboratorieskala eller i produksjonsprosessen, en liten murstein som bygger stor verdi for bedriften og for energi- og petrokjemisk industri i Vietnam.

Duc Chinh

Kilde: https://bsr.com.vn/web/bsr/-/cai-tien-phuong-phuong-phap-phan-tich-phong-thi-nghiem-ky-su-bsr-lam-loi-hon-1-billion-dong-moi-nam

Kommentar (0)