Es gibt zahlreiche Behauptungen über „bahnbrechende Batterieentwicklungen“, doch nur wenige Technologien haben den Sprung aus dem Labor in Elektrofahrzeuge geschafft. Experten wie Pranav Jaswani von IDTechEx und Evelina Stoikou von BloombergNEF erklärten gegenüber Wired, dass kleine, gezielte Verbesserungen einen großen Unterschied machen können, deren Umsetzung jedoch aufgrund von Sicherheitsauflagen, Validierung in der Fertigung und wirtschaftlicher Machbarkeit oft Jahre dauert.

Lithium-Ionen-Akkus bleiben das Rückgrat der Elektroauto-Ära.

Die größten Fortschritte bisher betreffen Lithium-Ionen-Batterien. „Lithium-Ionen-Batterien sind sehr ausgereift“, sagt Evelina Stoikou. Der Umfang der Investitionen und die bestehende Lieferkette machen es anderen Batterietechnologien schwer, in den nächsten zehn Jahren aufzuholen. Dennoch könnte eine einzige Änderung der Zusammensetzung oder des Herstellungsverfahrens die Reichweite um etwa 80 Kilometer erhöhen oder die Produktionskosten so weit senken, dass der Preis eines Autos sinken könnte, sagt Pranav Jaswani.

5 Schritte, die wirklich etwas bewirken können

LFP: Kosten senken, Stabilität erhalten

Warum das wichtig ist: Lithium-Eisenphosphat-Batterien (LFP-Batterien) verwenden Eisen und Phosphat anstelle des teuren und schwer abbaubaren Nickels und Kobalts. LFP ist stabiler und altert über viele Ladezyklen hinweg langsamer.

Möglicher Nutzen: Niedrigere Batteriekosten und Fahrzeugpreise – besonders wichtig im Wettbewerb von Elektrofahrzeugen mit benzinbetriebenen Autos. LFP ist in China bereits weit verbreitet und wird sich voraussichtlich in den nächsten Jahren auch in Europa und den USA etablieren.

Herausforderungen: Geringere Energiedichte, geringere Reichweite pro Akku im Vergleich zu anderen Optionen.

Hoher Nickelgehalt in NMC: Größere Farbpalette, weniger Kobalt

Warum das wichtig ist: Durch die Erhöhung des Nickelgehalts in Lithium-Nickel-Mangan-Kobalt-Batterien werden Energiedichte und Reichweite gesteigert, ohne Größe oder Gewicht zu erhöhen. Zudem ermöglicht dies die Reduzierung von Kobalt, einem teuren und ethisch umstrittenen Metall.

Herausforderungen: Geringere Stabilität, höheres Risiko von Rissen oder Explosionen, erfordert strengere Konstruktions- und Temperaturkontrollvorgaben, was zu höheren Kosten führt. Eher geeignet für High-End-Elektrofahrzeuge.

Trockenelektrodenverfahren: Minimierung des Lösungsmitteleinsatzes, Steigerung der Produktionseffizienz

Warum das wichtig ist: Anstatt Materialien mit Lösungsmitteln zu mischen und anschließend zu trocknen, werden bei der Trockenelektrodentechnologie trockene Pulver vor dem Beschichten und Laminieren vermischt. Weniger Lösungsmittel reduzieren Umwelt-, Gesundheits- und Sicherheitsrisiken; der Wegfall des Trocknungsschritts verkürzt die Durchlaufzeiten, steigert die Effizienz und reduziert den Platzbedarf in der Produktion – was insgesamt die Kosten senkt.

Einsatzstatus: Tesla hat sich an der Anode beworben; LG und Samsung SGI testen die Leitung.

Herausforderung: Die Verarbeitung von Trockenpulvern ist technisch komplex und erfordert eine Feinabstimmung, um eine stabile Massenproduktion zu gewährleisten.

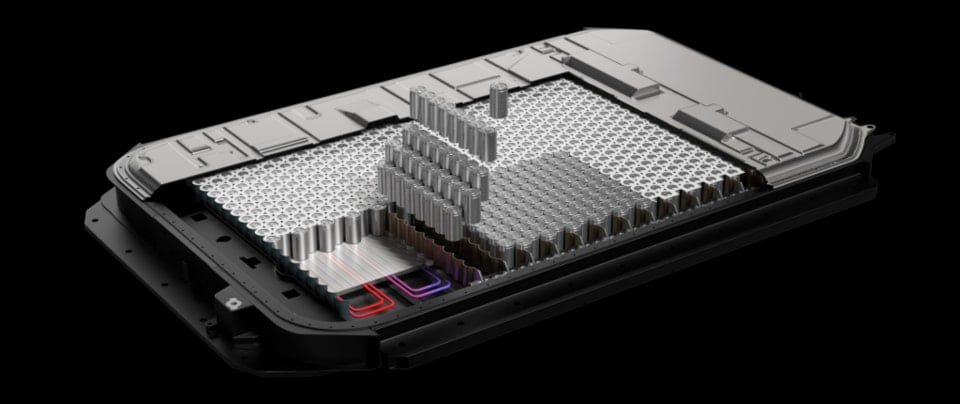

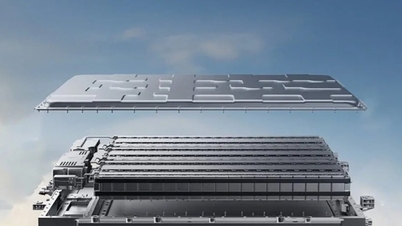

Zelle-zu-Packung: Nutzen Sie das Volumen, fügen Sie etwa 80 km hinzu

Warum das wichtig ist: Durch den Verzicht auf Module und die direkte Platzierung der Zellen im Akkupack lassen sich mehr Zellen auf demselben Raum unterbringen. Laut Pranav Jaswani kann diese Technologie die Reichweite um etwa 80 km erhöhen und die Höchstgeschwindigkeit verbessern, während gleichzeitig die Herstellungskosten gesenkt werden. Tesla, BYD und CATL nutzen sie bereits.

Herausforderungen: Ohne Module ist die Kontrolle der thermischen Instabilität und der strukturellen Festigkeit schwieriger; der Austausch defekter Zellen gestaltet sich kompliziert und erfordert unter Umständen sogar das Öffnen oder Ersetzen des gesamten Clusters.

Siliziumanode: Hohe Energiedichte, schnelle Ladung in 6–10 Minuten

Warum das wichtig ist: Die Zugabe von Silizium zu einer Graphitanode erhöht die Speicherkapazität (größere Reichweite) und beschleunigt den Ladevorgang, sodass eine vollständige Ladung potenziell nur 6–10 Minuten dauern kann. Tesla hat bereits erste Erfahrungen mit Siliziummischungen gesammelt; Mercedes-Benz und General Motors geben an, kurz vor der Massenproduktion zu stehen.

Herausforderung: Silizium dehnt sich zyklisch aus und zieht sich zusammen, was zu mechanischen Spannungen und Rissen führt und somit seine Kapazität mit der Zeit verringert. Dies tritt mittlerweile häufig bei kleinen Akkus wie denen in Handys oder Motorrädern auf.

| Technologie | Wichtigste Vorteile | Herausforderung | Status |

|---|---|---|---|

| LFP | Kostengünstig, stabil, langsamer Abbau | Niedrige Energiedichte | In China beliebt; in der EU/USA wird mit steigender Nachfrage gerechnet. |

| Hoch-Nickel (NMC) | Dichte erhöhen, Kobalt reduzieren | Weniger stabil, hohe Kosten der Temperaturregelung | Geeignet für hochwertige Fahrzeuge |

| Trockenelektrode | Weniger Lösungsmittel, höhere Effizienz, niedrigere Kosten | Technische Herausforderungen beim Umgang mit Trockenpulvern | Tesla (Anode); LG, Samsung SGI getestet |

| Zelle-zu-Verpackung | Reichweite um ca. 80 km erhöhen, Kosten senken | Wärmeregelung, schwer zu reparieren | Tesla-, BYD- und CATL-Anwendungen |

| Siliziumanode | Größere Reichweite, Schnellladung in 6–10 Minuten | Die Ausdehnung führt zu Rissbildung und Kapazitätsverlust. | Annäherung an die Massenproduktion |

Vielversprechende Technologien, aber noch weit vom Markt entfernt.

Natriumion: Leicht zu finden, günstig, hitzebeständig

Warum das wichtig ist: Natrium ist günstig, reichlich vorhanden und einfacher zu verarbeiten als Lithium, was die Kosten in der Lieferkette senkt. Natrium-Ionen-Batterien scheinen stabiler zu sein und funktionieren auch bei extremen Temperaturen gut. CATL kündigt an, die Massenproduktion im nächsten Jahr aufzunehmen, und die Batterien könnten bis zu 40 % des chinesischen Pkw -Marktes abdecken.

Herausforderungen: Natriumionen sind schwerer, haben eine geringere Energiedichte und eignen sich besser für die stationäre Speicherung. Die Technologie steckt noch in den Kinderschuhen, es gibt nur wenige Anbieter und wenige bewährte Verfahren.

Festkörperbatterien: Hohe Energiedichte, sicherer, aber schwierig herzustellen

Warum das wichtig ist: Der Ersatz von flüssigen/gelförmigen Elektrolyten durch feste verspricht eine höhere Energiedichte, schnellere Ladezeiten, längere Lebensdauer und ein geringeres Leckrisiko. Toyota kündigt an, 2027 oder 2028 ein Fahrzeug mit Festkörperbatterien auf den Markt zu bringen. BloombergNEF prognostiziert, dass Festkörperbatterien bis 2035 10 % der Produktion von Elektrofahrzeugen und Energiespeichern ausmachen werden.

Herausforderungen: Einige Festelektrolyte weisen bei niedrigen Temperaturen eine schlechte Leistung auf; die Herstellung erfordert neue Anlagen; fehlerfreie Elektrolytschichten sind schwer herzustellen; es fehlt ein Branchenkonsens über die Elektrolytauswahl, was die Lieferkette erschwert.

Eine bemerkenswerte Idee, aber schwer zu popularisieren

Kabelloses Laden: Maximaler Komfort, Kostenbarriere

Warum das wichtig ist: Einige Hersteller versprechen, dass das Parken und Laden ohne Stecker bald möglich sein wird; Porsche präsentiert einen Prototyp und plant, im nächsten Jahr eine kommerzielle Version auf den Markt zu bringen.

Herausforderungen: Laut Pranav Jaswani ist kabelgebundenes Laden mittlerweile effizient und deutlich günstiger in der Installation. Kabelloses Laden mag in einigen Nischenfällen zum Einsatz kommen, beispielsweise bei Bussen, die entlang ihrer Routen an Ladestationen geladen werden, aber es ist unwahrscheinlich, dass es sich zu einer gängigen Option entwickeln wird.

Fazit: Die Erwartungen sind begründet, aber Evolution braucht Zeit.

Die vielversprechendsten Batterietechnologien sind heute vor allem Optimierungen des Lithium-Ionen-Systems: LFP zur Kostensenkung, Nickel-Hochleistungsakkumulation zur Erhöhung der Energiedichte, Trockenelektroden und Cell-to-Pack-Technologie zur Reduzierung der Herstellungskosten sowie Siliziumanoden zur Beschleunigung des Ladevorgangs. Natrium-Ionen- und Festkörperbatterien bergen zwar langfristiges Potenzial, stehen aber vor zahlreichen Produktionshürden. Experten betonen, dass selbst kleine Änderungen bis zu zehn Jahre benötigen können, um in Elektrofahrzeugen Anwendung zu finden – und nur Verbesserungen, die Sicherheitsstandards und wirtschaftliche Kriterien erfüllen, haben eine Chance auf den Markt.

Quelle: https://baonghean.vn/5-cong-nghe-pin-xe-dien-dang-ky-vong-trong-thap-ky-toi-10310384.html

![[Foto] Eröffnung der 14. Konferenz des 13. Zentralkomitees der Partei](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/05/1762310995216_a5-bnd-5742-5255-jpg.webp)

![[Foto] Panorama des Patriotischen Wettbewerbskongresses der Zeitung Nhan Dan für den Zeitraum 2025-2030](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/11/04/1762252775462_ndo_br_dhthiduayeuncbaond-6125-jpg.webp)

Kommentar (0)