Après avoir obtenu son diplôme de l'Université des sciences et technologies de Hanoï , Phung Duc Canh (32 ans) a décidé de retourner dans sa ville natale de Hai Phong pour trouver un emploi au lieu de rester dans la capitale comme beaucoup de ses amis.

Candidat au poste d'ingénieur de production chez LG Electronics Vietnam Co., Ltd., M. Canh a envoyé sa candidature et a été accepté.

Son poste consiste à superviser la chaîne de production télévisuelle, à gérer les machines, à assurer la maintenance et le dépannage des équipements afin de garantir leur bon fonctionnement. Le salaire de départ est de 7,5 millions de VND par mois.

Travaillant dans son domaine d'études, il s'efforce toujours d'explorer et d'apprendre de nouvelles choses.

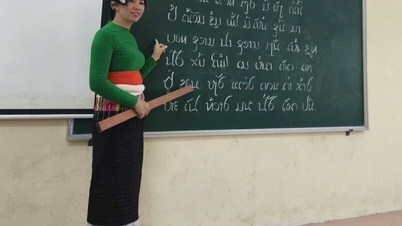

M. Canh et ses collègues créent des robots pour aider à augmenter la productivité et à réduire les coûts des entreprises (photo : NVCC).

« Au début, lorsque les experts sont venus à l'usine pour installer la chaîne de production, je les ai suivis activement pour apprendre, réapprenant même les gestes les plus simples, comme visser. Tout s'est accumulé progressivement, jusqu'à ce que nous puissions maintenant contrôler des robots, et même en construire pour améliorer la productivité du travail », a expliqué M. Canh.

Auparavant, l'usine ne comptait que 5 ou 6 lignes de production, mais elle en compte désormais 80. Le processus d'automatisation y est extrêmement performant. L'entreprise dispose en permanence de 2 000 bras robotisés au service de la production.

En charge de l'innovation et de la créativité, il cherche constamment à contribuer à l'augmentation de la productivité et du rendement. Toutes ses initiatives et celles de ses collègues ont été menées par le passé pour répondre aux difficultés rencontrées par les travailleurs.

Conscient de la pénibilité du nettoyage des toilettes, M. Canh a « travaillé dur » pour rechercher et concevoir une machine capable de remplacer les humains à ce poste.

Malgré de nombreuses tentatives infructueuses, il est resté persévérant et a continué à rechercher et à modifier la machine de nettoyage automatique des toilettes.

Travaillant dans une usine fabriquant des appareils électroménagers (lave-linge, téléviseurs, réfrigérateurs, etc.) ou des écrans multimédias pour de nombreuses voitures de luxe, M. Canh a constaté que beaucoup d'ouvriers effectuaient un travail pénible et éreintant. Afin d'alléger cette pression, M. Canh et ses collègues ont mené des recherches et mis au point des technologies plus performantes.

Canh et ses collègues ont mené des recherches et amélioré la technologie pour la rendre plus efficace (photo : NVCC).

M. Canh a indiqué avoir constaté que l'entreprise devait affecter deux employés à la pose des étiquettes autocollantes sur les écrans multimédias des voitures. Ce travail exige une grande minutie et une concentration extrême, sans quoi les étiquettes risquent de se décoller. En effet, chaque jour, les employés doivent coller des étiquettes de traçabilité sur des milliers d'écrans, une tâche extrêmement difficile.

En 2020, avec ses collègues, il a entrepris des recherches sur une machine capable d'effectuer cette tâche à la place des humains. Après avoir travaillé sans relâche, en s'enrichissant mutuellement de contributions et de critiques constructives, le robot d'étiquetage automatique a vu le jour.

Pour que la machine fonctionne efficacement et avec une précision absolue en matière de traçabilité de l'étiquetage, l'équipe de M. Canh a connu de nombreuses défaillances et a dû continuer à modifier et à perfectionner l'appareil pendant 3 mois.

« La conception d'une étiqueteuse utilisant un bras robotisé coûte environ 300 à 400 millions de VND. Mais comme toute machine, elle ne peut pas être assemblée et mise en service immédiatement et nécessite de nombreuses réparations », a expliqué l'ingénieur de 9x.

M. Phung Duc Canh.

Le bras robotisé qui appose les étiquettes a désormais remplacé le travail de trois ouvriers qui travaillaient sans relâche toute la journée. La productivité de la machine est deux fois supérieure à celle des humains.

Normalement, les ouvriers peuvent coller 300 produits par heure, mais grâce à ce dispositif, la productivité est passée à 600 produits par heure. Actuellement, le bras robotisé est utilisé sur 4 lignes de production.

Ce dispositif permet un collage précis et rapide, garantissant la concordance des informations nécessaires aux futures demandes de garantie. Il assure ainsi la conformité aux exigences du partenaire avant l'exportation vers les États-Unis et l'Europe. Actuellement, le robot est utilisé sur la chaîne de production des écrans de voitures Mercedes et Toyota.

Après le succès du bras robotisé d'étiquetage automatique, l'équipe de M. Canh a également étudié et conçu une machine à ruban adhésif pour porte destinée à la ligne de production de machines à laver à tambour horizontal.

Ces machines de test tactile automatiques pour les chaînes de montage d'écrans automobiles, les étiqueteuses automatiques, les machines à coller le ruban adhésif... ont rapporté à l'entreprise plus de 10 milliards de VND de bénéfices.

Aujourd'hui, l'utilisation des technologies et l'automatisation sont très répandues dans les entreprises. Interrogé sur les craintes que les machines et les robots ne « volent » les emplois des travailleurs, M. Canh a affirmé que ces derniers ne perdraient pas leur emploi, mais seraient réaffectés par l'entreprise à d'autres postes moins pénibles et moins fatigants.

Il a indiqué que l'entreprise est actuellement en pleine expansion et que l'employeur a besoin de recruter davantage de travailleurs.

« Les robots sont comme les humains : ils ont besoin de se laver, d'être nettoyés, entretenus et d'opérateurs. Les robots ne peuvent pas remplacer complètement le travail humain », a affirmé M. Canh.

Constatant que « les opportunités sont désormais réparties équitablement entre tous », l'ingénieur a recommandé à chaque travailleur d'améliorer ses compétences et son expertise afin d'être plus productif et de travailler plus efficacement.

Lien source

![[Photo] Vénération de la statue de Tuyet Son - un trésor vieux de près de 400 ans à la pagode Keo](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764679323086_ndo_br_tempimageomw0hi-4884-jpg.webp&w=3840&q=75)

![[Photo] Défilé pour célébrer le 50e anniversaire de la fête nationale du Laos](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F02%2F1764691918289_ndo_br_0-jpg.webp&w=3840&q=75)

![[Infographie] 3 étapes importantes de la « Campagne Quang Trung »](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/12/04/1764800248456_fb_ava-2.jpeg)

Comment (0)