ความทนทานกลายเป็นหนึ่งในเกณฑ์สำคัญที่สุดที่ผู้ใช้เลือกซื้อสมาร์ทโฟน ในยุคที่อุปกรณ์บางและเบาขึ้น มีส่วนประกอบต่างๆ มากขึ้น และถูกนำไปใช้งานในสถานการณ์ต่างๆ มากมาย การตรวจสอบความทนทานจึงไม่สามารถหยุดอยู่แค่การทดสอบมาตรฐานได้ สิ่งที่เกิดขึ้นในระบบห้องปฏิบัติการของ OPPO ในประเทศจีน แสดงให้เห็นว่ากระบวนการประเมินคุณภาพในปัจจุบันได้เปลี่ยนไปสู่รูปแบบที่เข้มงวดยิ่งขึ้น ซึ่งสามารถจำลองความเสี่ยงทั่วไปของผู้ใช้ได้

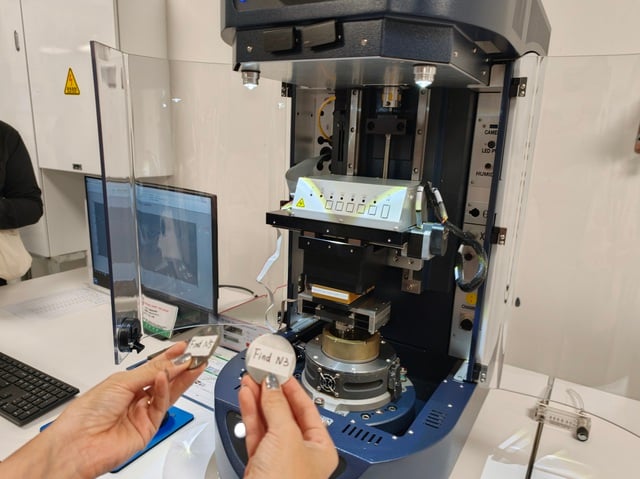

กระบวนการทดสอบแรงทางกลกับวัสดุ จำลองความทนทานของส่วนประกอบในห้องปฏิบัติการของ OPPO

ภาพถ่าย: OPPO

จุดเด่นที่สำคัญประการหนึ่งคือแนวทางการทดสอบการตกและการกระแทกของบริษัท ที่ QE Reliability Lab (QE Reliability Lab) โทรศัพท์รุ่นนี้ได้รับการทดสอบหลายชุดเพื่อจำลองพฤติกรรมการใช้งานจริง การทดสอบการตกกระแทกแบบไมโคร (micro drop) เกิดขึ้นมากกว่า 14,000 ครั้ง จากความสูง 10 เซนติเมตร จำลองสถานการณ์ที่อุปกรณ์ลื่นหลุดมือบนโต๊ะหรือเตียง จากนั้นจึงทดสอบการตกกระแทกแบบหมุน (tumble test) ซึ่งหมุนอุปกรณ์ 150 ครั้งในถังหมุน เทียบเท่ากับการตกจากที่สูง 1 เมตรหลายร้อยครั้ง นอกจากนี้ ยังมีการทดสอบการตกกระแทกอิสระจากความสูง 1 ถึง 1.8 เมตร บนพื้นผิวหินซ้ำหลายครั้ง เพื่อทดสอบความสามารถในการรับน้ำหนักของโครงและส่วนประกอบต่างๆ

ความทนทานต่อน้ำและการปกป้องส่วนประกอบในสภาพแวดล้อมที่มีความชื้นได้รับการประเมินโดยการทดสอบหลากหลายรูปแบบ การทดสอบฝนจะจำลองปริมาณน้ำฝนเฉลี่ยขณะที่อุปกรณ์กำลังทำงาน จากนั้นปล่อยให้แห้งเป็นเวลาสามวันก่อนถอดประกอบเพื่อตรวจสอบความเสี่ยงต่อการกัดกร่อน นอกจากนี้ยังมีการทดสอบละอองเกลือ เหงื่อเทียม เครื่องสำอาง และสารเคมีในครัวเรือน เพื่อสะท้อนถึงสภาพอากาศร้อนชื้นและพฤติกรรมการใช้งาน

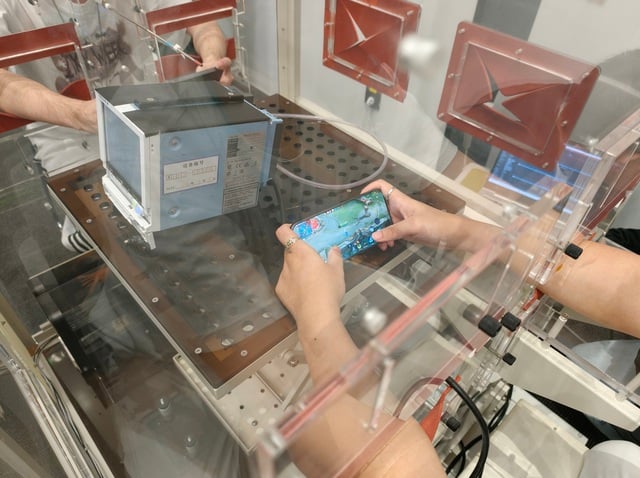

การทดสอบความต้านทานของเหลวด้วยสารละลายต่างๆ สะท้อนถึงนิสัยประจำวันของผู้ใช้ในสภาพแวดล้อมต่างๆ

ภาพถ่าย: OPPO

เพื่อแสดงให้เห็นถึงประสิทธิภาพการกันน้ำ OPPO ได้ทดสอบ A6 Pro ในชีวิตจริงโดยการจุ่มลงในของเหลวทั่วไปหลากหลายชนิด ไม่ใช่แค่น้ำเย็นหรือน้ำร้อนเท่านั้น แต่ยังรวมถึงนม น้ำยาล้างจาน กาแฟ ชา น้ำผลไม้ หรือส่วนผสมของสบู่ด้วย สถานการณ์เหล่านี้สะท้อนให้เห็นถึงพฤติกรรมการใช้งานของผู้ใช้เมื่อนำอุปกรณ์เข้าไปในห้องครัว ห้องน้ำ หรือสภาพแวดล้อมที่มีความชื้นสูง การเสริมความแข็งแรงมากกว่า 20 จุดที่เสี่ยงต่อการรั่วซึมด้วยปะเก็นซิลิโคนและแผ่นกันน้ำ แสดงให้เห็นถึงความพยายามในการลดความเสี่ยงของการรั่วซึมของของเหลว แม้ว่าอุปกรณ์จะไม่ได้รับการออกแบบให้ทนทานต่อมาตรฐาน IPX8 ก็ตาม

ภาพระยะใกล้ของชิ้นส่วนที่ถูกถอดประกอบของ Find X9 ที่เพิ่งเปิดตัว

ภาพถ่าย: OPPO

ความทนทานยังสัมพันธ์โดยตรงกับความแข็งแกร่งของส่วนประกอบภายใน ในเวิร์กช็อปถอดประกอบ Find X9 Pro รายละเอียดทางเทคนิคมากมายแสดงให้เห็นถึงความพยายามในการพัฒนาความทนทานตั้งแต่การออกแบบ ด้านหลังติดด้วยกาวหนาเพียง 0.1 มม. แต่มีการยึดเกาะสูง ต้องใช้เวลาอุ่น 15 นาทีจึงจะถอดออกได้ คลัสเตอร์กล้องปิดผนึกด้วยกาวชนิดพิเศษ ให้ความทนทานสูงถึง 500 นิวตันหลังจากการกด จำนวนช่องระบายอากาศลดลงและเข้มข้นขึ้นเพื่อจำกัดการรั่วซึมของน้ำ ซึ่งเป็นปัจจัยสำคัญในการปรับปรุงประสิทธิภาพการกันน้ำในระยะยาว

กระบวนการผลิตกระจกที่ใช้กับสมาร์ทโฟน OPPO

ภาพถ่าย: OPPO

กระบวนการผลิตกระจกเซรามิกเทมเปอร์ ซึ่งเป็นวัสดุสำคัญในสมาร์ทโฟน ดำเนินการที่ห้องปฏิบัติการเตรียมกระจก (Glass Preparation Lab) โดยเครื่องจักรจะจำลองกระบวนการทั้งหมด ตั้งแต่การให้ความร้อนที่อุณหภูมิ 1,500-1,600°C ไปจนถึงการตกผลึกในระดับไมโคร ทำให้เกิดโครงสร้างระดับนาโนที่ช่วยจำกัดการแพร่กระจายของรอยแตกเมื่ออุปกรณ์ถูกกระแทก

ทดสอบการใช้สมาร์ทโฟนในพื้นที่ที่มีอุณหภูมิสูงเพื่อตรวจสอบความทนทานต่อความร้อนของอุปกรณ์

ภาพถ่าย: OPPO

การผลิตแผงวงจรอิเล็กทรอนิกส์ดำเนินการที่ศูนย์ SMT ซึ่งแผงวงจรพิมพ์จะถูกเคลือบด้วยน้ำยาประสาน ประกอบด้วยเครื่องจักรอัตโนมัติ และผ่านการทดสอบด้วยแสง รังสีเอกซ์ และคลื่นความถี่วิทยุ จากนั้นอุปกรณ์จะถูกส่งต่อไปยังโรงงานประกอบเพื่อการตกแต่งขั้นสุดท้าย ก่อนที่จะเข้าสู่การทดสอบขั้นสุดท้ายด้านรูปลักษณ์และความทนทาน

ระบบโดยรวมแสดงให้เห็นว่าสมาร์ทโฟนสมัยใหม่ในปัจจุบันได้รับการประเมินความทนทานด้วยการทดสอบหลายระดับ ตั้งแต่ระดับวัสดุและส่วนประกอบ ไปจนถึงตัวเครื่องโดยรวมและสถานการณ์การใช้งานจริง ในบริบทที่ผู้ใช้ต้องพกพาสมาร์ทโฟนไปในสถานที่ต่างๆ และในสภาพอากาศที่เลวร้าย มาตรฐานความทนทานจึงค่อยๆ ขยายออกไปนอกเหนือจากการรับรองแบบเดิม ซึ่งสะท้อนถึงความต้องการและความเสี่ยงในชีวิตประจำวัน

ที่มา: https://thanhnien.vn/kham-pha-quy-trinh-kiem-chung-do-ben-smartphone-cua-oppo-185251123204654222.htm

![[ภาพถ่าย] เกาะ Cat Ba - สวรรค์แห่งสีเขียว](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F04%2F1764821844074_ndo_br_1-dcbthienduongxanh638-jpg.webp&w=3840&q=75)

![[VIMC 40 วันแห่งความเร็วแสง] ท่าเรือดานัง: ความสามัคคี - ความเร็วแสง - ก้าวสู่เส้นชัย](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/12/04/1764833540882_cdn_4-12-25.jpeg)

การแสดงความคิดเห็น (0)