Лаборатория акционерного общества по нефтепереработке и нефтехимии Биньшон ( BSR ) ежегодно проводит сотни испытаний для контроля качества катализаторов в «сердце» нефтеперерабатывающего завода Дунг Кват – цехе RFCC. Изучив результаты анализа на мышьяк, инженеры BSR исследовали и усовершенствовали метод испытаний, исправили ошибки, освоили процесс и помогли заводу сэкономить более 1 миллиарда донгов в год. Эта история – не только история технической инициативы, но и отражение духа инноваций, ответственности и неутомимого творчества учёных BSR.

От «сердца» Фабрики к проблеме катализатора

В процессе работы нефтеперерабатывающего завода Dung Quat цех каталитического крекинга остатков (RFCC) считается «сердцем» всей системы. Здесь происходит переработка тяжёлых остатков с установки первичной переработки нефти (CDU) в лёгкие продукты с высокой экономической ценностью, такие как бензин, сжиженный нефтяной газ, пропилен, дизельное топливо и мазут.

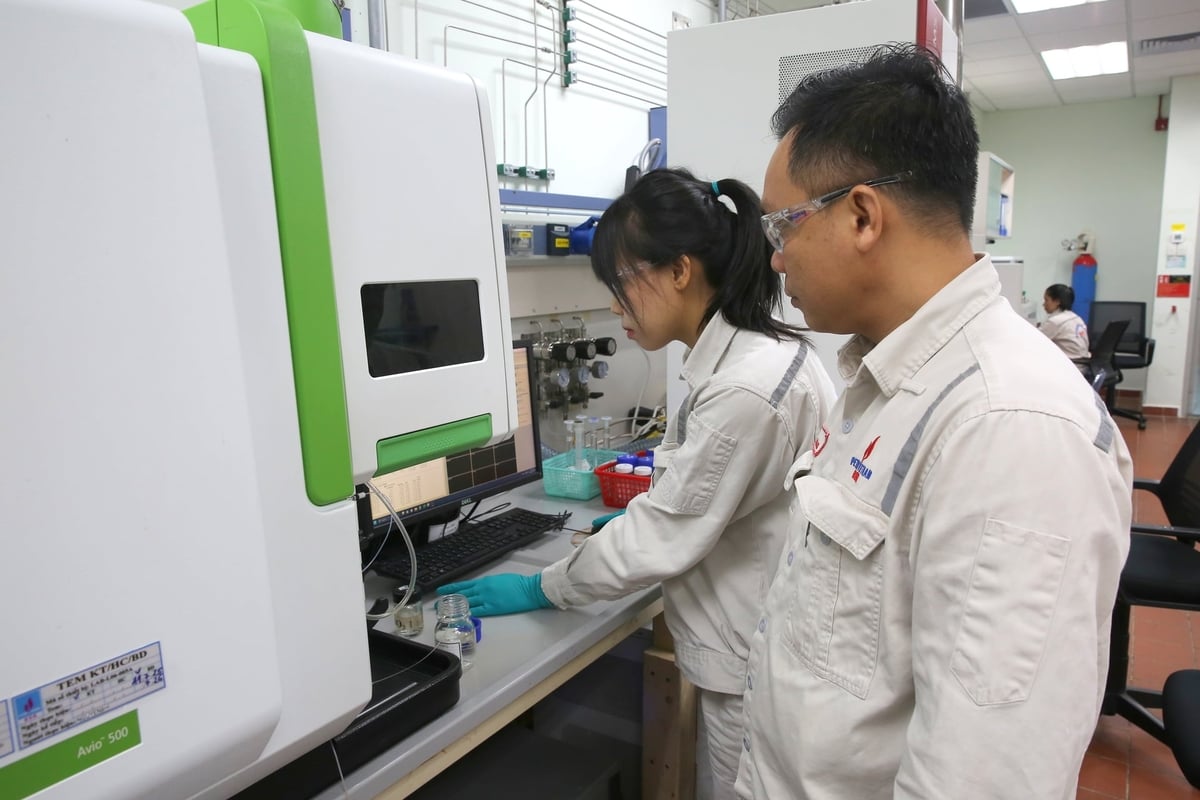

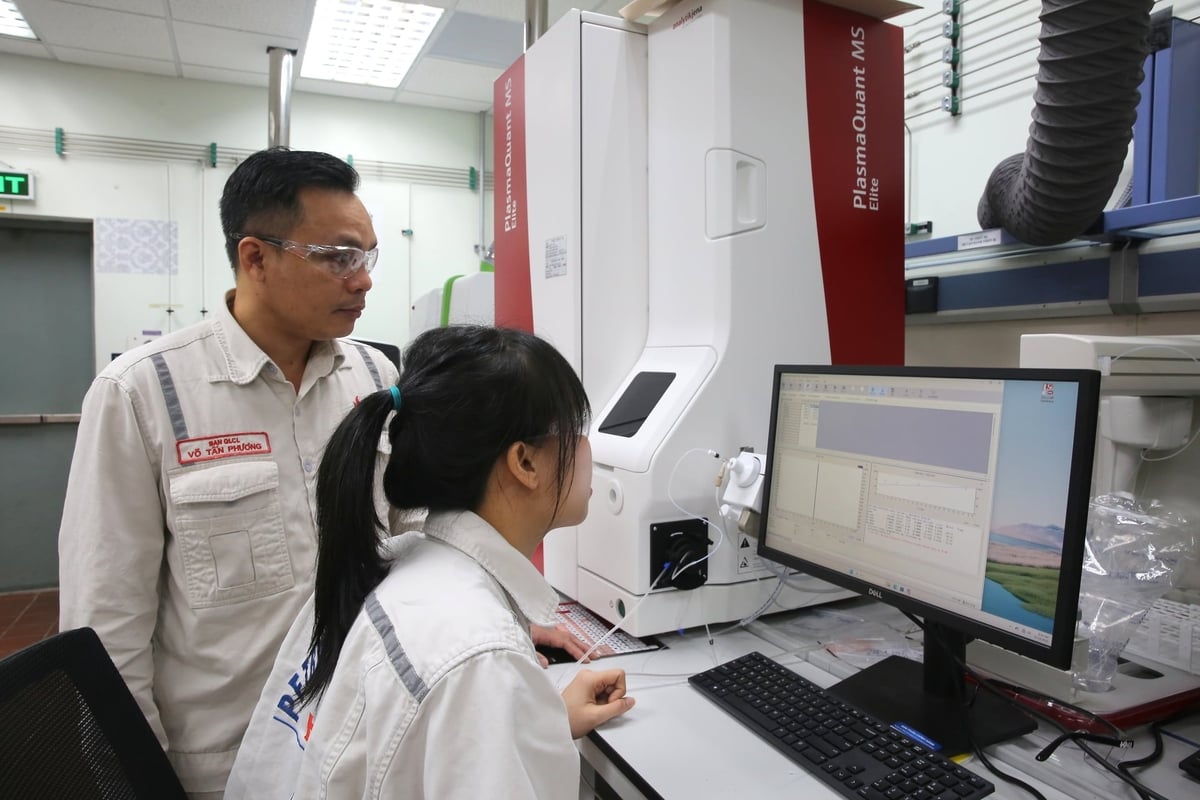

Инженер Во Тан Фыонг и его коллеги провели множество испытаний образцов отработанного катализатора RFCC, что принесло BSR 1 млрд донгов в год. Фото: BSR.

Цех RFCC завода состоит из четырёх цехов: реакционной башни, системы регенерации катализатора, сепарации продукта и очистки побочного газа. RFCC, имея проектную мощность около 69 700 баррелей/сутки, в настоящее время может работать на более чем 110% от своей мощности в оптимальных условиях, что свидетельствует о технических, эксплуатационных возможностях и постоянном совершенствовании инженерной команды BSR.

Основой процесса RFCC является катализатор – решающий фактор эффективности и качества продукта. В качестве катализатора используется мелкодисперсный цеолит со средним размером частиц 70 мкм, работающий в режиме «псевдокипящего слоя» для ускорения крекинга длинноцепочечных компонентов тяжёлого сырья. В системе постоянно находится около 600–650 тонн сбалансированного катализатора, и ежедневно требуется добавлять 8–13 тонн нового катализатора.

При этом объём отработанного катализатора практически равен объёму вновь добавляемого, составляя в среднем 10 тонн в сутки. Этот катализатор собирается в специализированных пунктах, таких как бункер D-1506 и силосная яма для сбора мелкодисперсного материала, после чего классифицируется и перерабатывается в соответствии с национальными стандартами QCVN 07:2009/BTNMT по предельно допустимым концентрациям опасных отходов. С момента ввода завода в эксплуатацию пробы отработанного катализатора RFCC были отправлены в оценочную службу для анализа, и все результаты соответствуют требованиям – ниже предельно допустимых концентраций опасных отходов.

Однако 21 марта 2023 года инспекционный отдел предоставил результаты анализа содержания мышьяка (As) в партии катализатора от 24 февраля 2023 года, которые составили 8,05 мг/л, что превышает допустимый уровень для отходов в 2 мг/л. Если эти результаты подтвердятся, данную партию катализатора RFCC придётся классифицировать и утилизировать как опасные отходы, что приведёт к резкому увеличению затрат: с 736 000 донгов за тонну до 4,6 млн донгов за тонну.

Столкнувшись с такими «аномальными» результатами, инженеры лаборатории, получив задание, провели повторный анализ всего сырья, химикатов и технологических добавок в цехе RFCC, чтобы выявить источник накопления мышьяка в вышеуказанной партии катализатора. Результаты повторной оценки показали, что ни один из источников не содержал мышьяка в количестве, достаточном для превышения порогового значения в катализаторе. Это привело к первоначальному выводу: возможно, имелись помехи в методе анализа сервисной службы, что привело к положительным ошибкам в результатах испытаний.

Когда инженеры BSR сами «диагностируют» и находят решения

Столкнувшись с этой реальностью, инженерная группа лаборатории BSR под руководством инженера Во Тан Фыонга приступила к исследованию и разработке метода внутреннего анализа, который полностью заменит аутсорсинг. Эта задача требует не только глубоких знаний в области аналитической химии, но и глубокого понимания технологического процесса RFCC.

Эта инициатива помогает BSR сэкономить около 1033 млрд донгов. Фото: BSR.

Согласно первоначальному проекту, лаборатория BSR не имела функции анализа индикаторов извлечения металлов, таких как мышьяк и сурьма, в катализаторах. Однако, в ответ на срочные требования, инженерная группа активно использовала имеющееся оборудование, в частности, прибор ICP-OES и роторный испаритель, чтобы полностью восстановить процесс извлечения металлов в соответствии со стандартами EPA 200.7 и 1311, но «локализованный» для соответствия реальным условиям.

Это инновационное решение полностью заменило дорогостоящее специализированное оборудование на доступный роторный испаритель, способствуя эффективному извлечению металлов из катализатора в водную фазу. В частности, исследовательская группа обнаружила, что помехи, вызванные редкоземельным элементом лантаном (La), который присутствует в цеолитных катализаторах, являются основной причиной неточных результатов определения мышьяка. В результате группа провела множество экспериментов и разработала решение для управления факторами помех, обеспечив высокую точность анализа на оборудовании ИСП-ОЭС на длинах волн 193 и 197 нм.

Это «собственное» решение не только способствует повышению точности результатов анализа, но и полностью соответствует техническим требованиям стандарта ISO 17025. Результаты впечатляют: при применении нового метода с высокоточными результатами испытаний все повторно протестированные образцы катализатора RFCC находятся в пределах допустимых норм, ниже порога опасности отходов. В частности, группа авторов совместно передала решение в оценочный отдел для повторного анализа указанной партии катализатора.

После применения рекомендаций BSR испытательное подразделение повторно предоставило результаты анализа партии катализаторов 24 февраля 2023 года, и на этот раз содержание мышьяка оказалось ниже установленного порогового значения, что подтвердило правильность и практическую ценность инициативы.

Инициатива «Совершенствование метода анализа мышьяка и сурьмы (EPA 200.7 и 1311) в катализаторах RFCC для повышения точности результатов испытаний» заняла первое место на 14-м конкурсе технических инноваций провинции Куангнгай (2024-2025). С точки зрения технологий и охраны окружающей среды, новый метод позволяет лаборатории BSR полностью проактивно контролировать качество катализаторов, рассчитывать и корректировать дозировку пассиваторов Ni, а также точно классифицировать отработанные катализаторы в соответствии с требованиями QCVN 07:2009/BTNMT, обеспечивая соблюдение законодательства и оптимизируя затраты на переработку отходов.

Экономические преимущества ещё более очевидны. Раньше лаборатории BSR приходилось ежегодно отправлять около 208 образцов отработанных катализаторов внешним лабораториям, что в среднем стоило 5,28 млн донгов за образец. При самостоятельной работе стоимость составляет всего 313 033 донгов за образец. Таким образом, BSR ежегодно экономит около 1,033 млрд донгов, не говоря уже о косвенных выгодах от проактивного и быстрого контроля качества и корректировки технологий.

Г-н Фам Конг Нгуен, руководитель отдела качества и безопасности BSR, прокомментировал: «Оглядываясь назад, можно сказать, что эта инициатива — не просто история об испытании или небольшом техническом шаге. За ней стоит дух творчества, инициативы и науки — ценности, глубоко укоренившиеся в инновационной культуре BSR».

От обнаружения аномальных признаков до процесса «диагностики», анализа, поиска причины и разработки полноценного альтернативного метода – инженеры BSR продемонстрировали своё мастерство в освоении технологий и безграничный творческий потенциал. Они не только решают конкретную техническую проблему, но и способствуют снижению затрат, повышению устойчивости производства и утверждению духа «людей BSR»: меньше говори, больше думай, больше делай, высокая скорость, высокая эффективность.

Благодаря интеллекту и энтузиазму инженеры лаборатории BSR превратили, казалось бы, небольшие операции в решения, приносящие прибыль более 1 миллиарда донгов в год. Эта история в очередной раз подтверждает: на нефтеперерабатывающем заводе Dung Quat каждая инициатива и усовершенствование, будь то в лабораторных масштабах или в производственном процессе, — это небольшой кирпичик, из которого складывается огромная ценность для предприятия, а также для энергетической и нефтехимической промышленности Вьетнама.

Source: https://nongnghiepmoitruong.vn/sang-kien-cua-ky-su-bsr-giup-tiet-kiem-hon-1-ty-dong-moi-nam-d788182.html

![[Фото] Генеральный секретарь То Лам принимает директора Академии государственной службы и народного хозяйства при Президенте Российской Федерации](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F08%2F1765200203892_a1-bnd-0933-4198-jpg.webp&w=3840&q=75)

Комментарий (0)