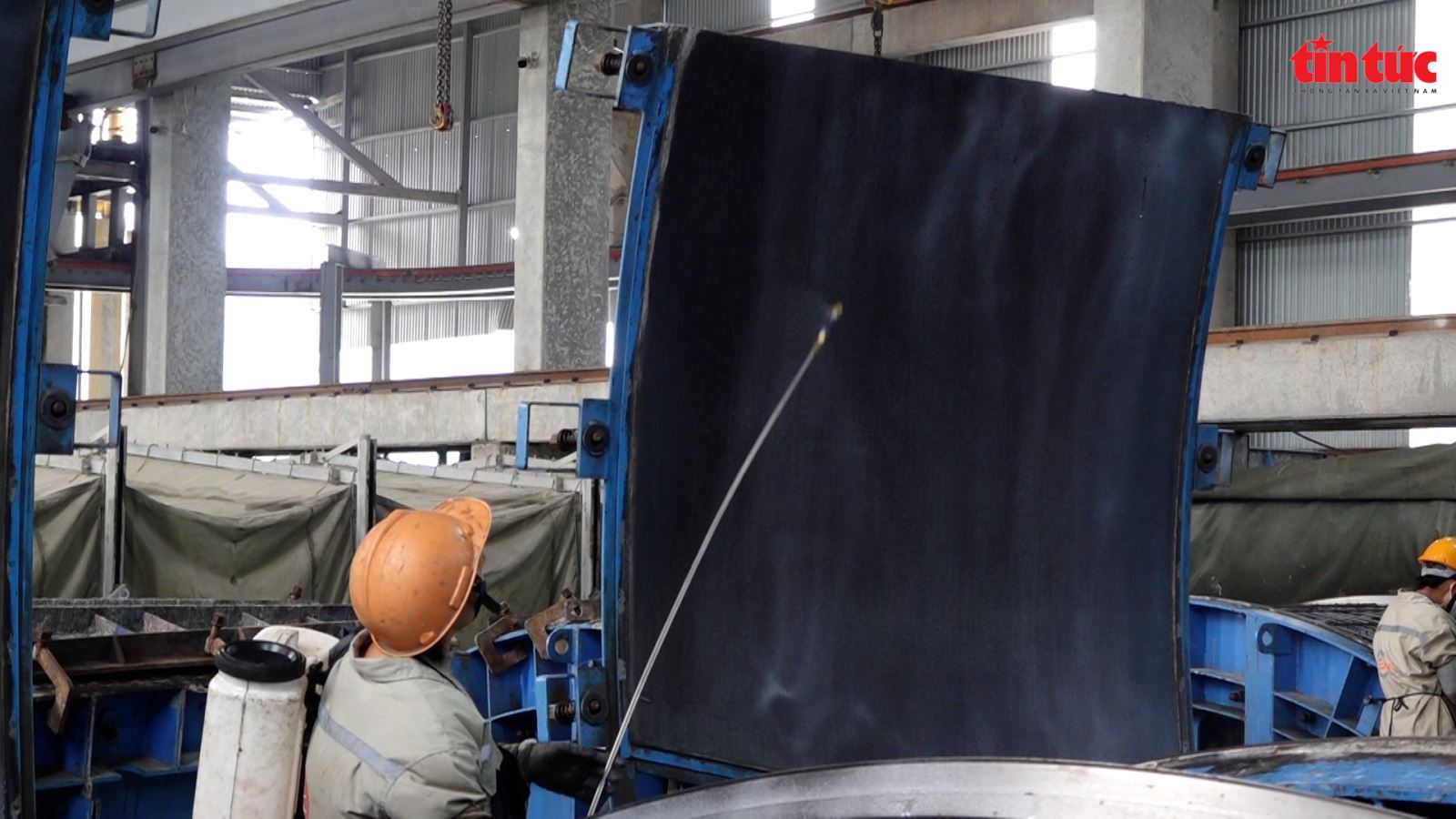

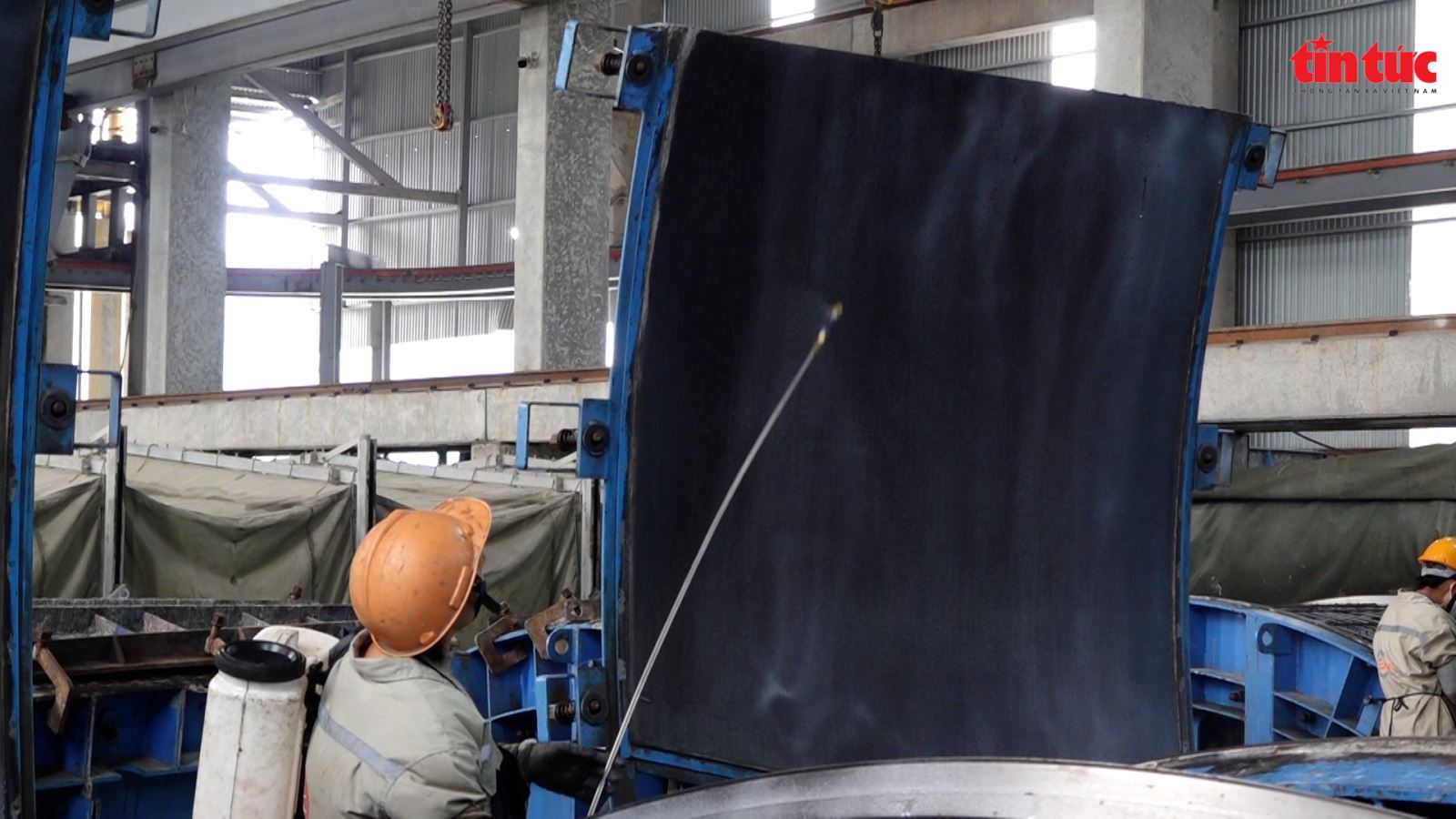

งานบุผิวอุโมงค์รถไฟฟ้าสายสถานีรถไฟเญิน-ฮานอย ผลิตขึ้นที่โรงงานอามาคเคา ฮานาม จำนวนวงแหวนบุผิวอุโมงค์ทั้งหมดของโครงการนี้คือ 3,488 วง ซึ่งประกอบด้วยวงแหวนเสริมแรงแบบรับน้ำหนักมาก 120 วง วงแหวนเสริมแรงแบบควบคุม 30 วง และวงแหวนเสริมแรงแบบมาตรฐาน 3,338 วง

คณะกรรมการบริหารระบบรถไฟในเมือง ฮานอย (MRB) ระบุว่า โครงการรถไฟในเมือง (รถไฟฟ้าใต้ดิน) สาย 3 ช่วงสถานีรถไฟเญิน-ฮานอย มีระยะทางใต้ดินมากกว่า 4 กิโลเมตร ตั้งแต่วันที่ 30 กรกฎาคมที่ผ่านมา หุ่นยนต์เจาะอุโมงค์ TBM หมายเลข 1 ได้เริ่มต้นการทำงานที่สถานี S9 คิมมา และกำลังเจาะลึกลงไปใต้ดิน มุ่งหน้าสู่สถานี S12 ตรันฮุงเดา จุดเด่นของ TBM นี้คือ ณ จุดที่มีการขุดเจาะ จะมีการติดตั้งวัสดุบุผิวอุโมงค์ ณ จุดนั้น วิดีโอ ระยะใกล้แสดงกระบวนการผลิตวัสดุบุผิวอุโมงค์สำหรับหุ่นยนต์ TBM: คุณเหงียน วัน อัน รองผู้อำนวยการโรงงาน AMACCAO ฮานาม กล่าวว่า เส้นทางใต้ดินระยะทาง 4 กิโลเมตรของรถไฟฟ้าใต้ดินเญิน เมโทร จะใช้วงแหวนบุผิวอุโมงค์มากถึง 3,488 วง วงแหวนบุผิวอุโมงค์ (Tunnel Lining Segments) ผลิตในจังหวัดฮานาม และขนส่งด้วยยานพาหนะเฉพาะทางไปยังสถานี S9 กิมมา (ฮานอย) คุณเหงียน วัน อัน กล่าวว่า อายุการใช้งานของวงแหวนบุผิวอุโมงค์ต้องอยู่ที่ 100 ปี ดังนั้นวัตถุดิบ การควบคุม การผลิต และการตกแต่งที่สวยงามต้องได้มาตรฐานระดับสูง เพื่อให้เป็นไปตามกำหนดการของโครงการ โรงงานปัจจุบันมีสายการผลิต 2 สาย ตลอด 24 ชั่วโมง คาดว่าโรงงานจะเสร็จสิ้นขั้นตอนการผลิตวงแหวนบุผิวอุโมงค์นี้ภายในสิ้นไตรมาสแรกของปี พ.ศ. 2568

โรงงาน AMACCAO ในจังหวัดฮานามผลิตห่วงซับอุโมงค์รถไฟฟ้าสาย Nhon จำนวน 3,488 วง

กระบวนการผลิตผนังอุโมงค์ประกอบด้วย 10 ขั้นตอน ได้แก่ การออกแบบและการวางแผน การเตรียมวัสดุและการควบคุมคุณภาพวัสดุ การตรวจสอบและการยอมรับแบบหล่อ การติดตั้งเหล็กเสริม การเทคอนกรีต การบ่มคอนกรีต การถอดแบบและการควบคุมคุณภาพ การตกแต่งและการปรับพื้นผิว การเคลือบผนังอุโมงค์ด้วยสีกันน้ำ และการติดตั้งอุปกรณ์ผนังอุโมงค์

สัญญาการผลิตบุผนังอุโมงค์นี้มีมูลค่ารวมกว่า 276 พันล้านดอง โดยมี MRB เป็นผู้ลงทุน บริษัทร่วมทุน Hyundai-Ghella เป็นผู้รับเหมาทั่วไป และ Systra SA (ฝรั่งเศส) เป็นหน่วยงานที่ปรึกษา

วัตถุดิบสำหรับการผลิตผนังอุโมงค์ ได้แก่ ปูนซีเมนต์ เหล็ก วัสดุรวม (หิน ทราย) น้ำ สารเติมแต่ง และอุปกรณ์เสริมอื่นๆ

คุณภาพของคอนกรีตต้องเป็นไปตามมาตรฐานที่เข้มงวด โดยกระบวนการชั่งน้ำหนักรวมจะมีข้อผิดพลาดน้อยมาก (0.5% ถึง 2% ขึ้นอยู่กับวัสดุ)

คอนกรีตจะถูกผสมโดยใช้โรงงานผสมอัตโนมัติตามสัดส่วนการผสมที่ตั้งโปรแกรมไว้ด้วยคอมพิวเตอร์ จากนั้นเทลงในแม่พิมพ์เสริมแรงโดยใช้เทคนิคการสั่นเพื่อกำจัดฟองอากาศและเพื่อให้แน่ใจว่าคอนกรีตกระจายตัวสม่ำเสมอ

จากนั้นคอนกรีตจะได้รับการบ่มตามขั้นตอนทางเทคนิคโดยรักษาความชื้นและควบคุมอุณหภูมิเพื่อให้แน่ใจถึงความแข็งแรงและคุณภาพ

เมื่อคอนกรีตมีความแข็งแรงตามที่ต้องการแล้ว ทีมงานจะถอดแม่พิมพ์ออกและตรวจสอบคุณภาพและพารามิเตอร์ทางเทคนิค เช่น ขนาด ความเรียบ และความแข็งแรงอัดแรง

พื้นผิวคอนกรีตได้รับการเคลือบเพื่อให้มีความเรียบเนียนและสวยงาม เปลือกอุโมงค์เคลือบด้วยสีกันน้ำ 2 ชั้น แต่ละชั้นมีความหนา ≥ 100 ไมโครเมตร ระยะเวลาบ่มอาจนานหลายชั่วโมงถึงหลายวัน ขึ้นอยู่กับสภาพพื้นผิว โดยเฉลี่ยประมาณ 8 ชั่วโมง

ที่มา: https://baotintuc.vn/anh/co-gi-o-noi-san-xuat-vo-ham-phuc-vu-robot-tbm-tuyen-metro-nhon-ga-ha-noi-20240813235815830.htm

![[ภาพถ่าย] เกาะ Cat Ba - สวรรค์แห่งสีเขียว](/_next/image?url=https%3A%2F%2Fvphoto.vietnam.vn%2Fthumb%2F1200x675%2Fvietnam%2Fresource%2FIMAGE%2F2025%2F12%2F04%2F1764821844074_ndo_br_1-dcbthienduongxanh638-jpg.webp&w=3840&q=75)

![[VIMC 40 วันแห่งความเร็วแสง] ท่าเรือไฮฟองมุ่งมั่นที่จะฝ่าฟันเป้าหมาย 2 ล้าน TEU ภายในปี 2568](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/12/04/1764816441820_chp_4-12-25.jpeg)

การแสดงความคิดเห็น (0)